半導體晶圓、玻璃印刷電路板的塗佈檢查

需要高精度的半導體晶圓、液晶顯示器等的製造關鍵在於玻璃印刷電路板工藝,這其中黏著劑和光阻劑等的塗佈的膜厚均勻性,直接關係到產品品質。介紹塗佈檢查的改善和導入案例,以及有助於同樣要求高精度的裝置運用和製程的改善的案例。

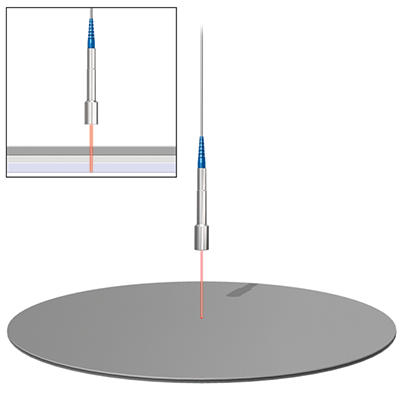

貼合晶圓的塗佈厚度量測

將晶圓貼合到玻璃等印刷電路板上,磨削(薄化)後再貼合多枚的「Wafer-on-a-Wafer(WOW)方式」,與以晶片為單位貼合相比,可以縮短疊層製程的時間。

但是,如果貼合時塗佈的黏著劑的厚度不均勻,則可能導致貼合後的晶圓傾斜,發生無法正確進行磨削(薄化)的不良。

為了防止發生這樣的不良,對已塗佈的黏著劑的厚度量測必不可少。透過設置1台

微型光譜干涉雷射位移計「SI-F系列」的緊湊型感測頭,可以實現晶圓表面的黏著劑厚度量測。

並且,還可分別單獨量測黏著劑與玻璃等多個透明體的厚度。

專欄:晶圓外徑的線上全數檢查

半導體製造中,以增加晶片的生產量為目的,會盡可能多地在晶圓上配置晶片。但是,如果晶圓的外徑尺寸略小於規定值,配置在晶圓外周側的晶片就會發生不良。這種情況下,無法獲得設計數量的良品晶片,生產量減少。

以往的抽樣式離線檢查,無法將規定外尺寸的晶圓從製程中排除出去。

透過導入超高速、高精度測微計「LS-9000系列」,可以實現製程前晶圓外徑的線上全數檢查。

例如,在搬運至製程裝置時,讓晶圓通過「LS-9000系列」的發射器和接收器之間,可以實現微米等級的外徑量測。

並且,以每秒16,000次的高速量測,確保不影響節拍時間。還可以檢測搬運時工件的偏位和傾斜,自動補正並量測,因此可以在各種條件的生產線上實現穩定的量測。

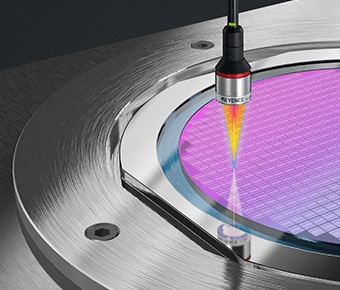

專欄:裝置內部的晶圓設置高度確認

半導體的生產中,設置在製程裝置內的晶圓略微傾倒或是高度有差異,也會導致製程不良。裝置動作要求的精度極高,為了維持製程的品質,裝置內部的量測和監控必不可少。

但是,以往的非接觸式測量儀,存在難以安裝在狹小的裝置內部的問題。

彩色共焦雷射位移計「CL-3000系列」的感測頭採用超小型設計,安裝在裝置內部時,不易受到空間限制。

並且,感測頭的內部零件只有鏡頭。因此,沒有發熱和電氣干擾的影響,在裝置內也可高精度量測高度。

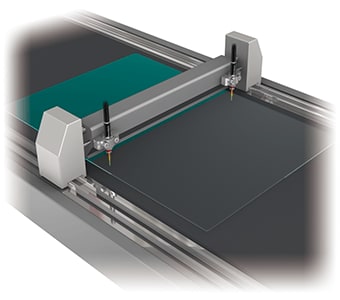

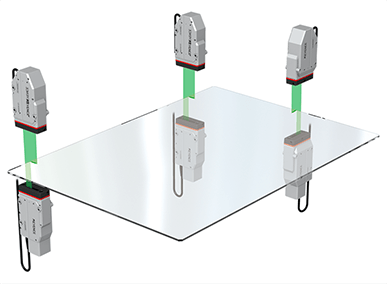

狹縫塗佈機間隙量測

「狹縫塗佈機(狹縫式塗佈裝置)」從帶狀的噴嘴(狹縫噴嘴)吐出塗佈液體,用於在玻璃印刷電路板、樹脂印刷電路板、薄膜、金屬箔等上的均勻塗佈。

液晶顯示器製造工藝、半導體領域的「扇出型面板級封裝(FOPLP)」等用途中,要求高精度的塗佈。因此,如果吐出部的狹縫噴嘴左右側的間隙略有不同,就會直接導致塗佈缺陷和不良發生。

彩色共焦雷射位移計「CL-3000系列」的感測頭與以往產品相比,非常小型和輕量。並且,發熱和電氣干擾的影響均為零,因此可以安裝在裝置內的有限空間中,實現高精度的穩定量測。

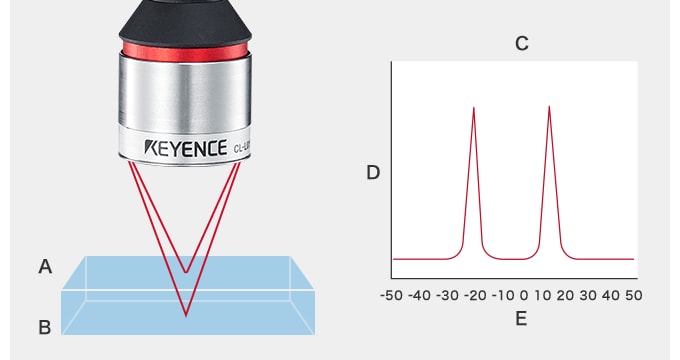

另外可以正確分離並量測厚度15 μm以上的透明體(玻璃、透明膜、透明材料薄膜等)的背面與表面的高度(距離)。

因此,可以同時分別高精度量測狹縫噴嘴到玻璃印刷電路板表面的距離和玻璃印刷電路板的厚度。並且,透過將量測結果反饋至裝置進行高度控制,可以維持高精度塗佈。

- A. 表面

- B. 背面

- C. 受光波形

- D. 受光量

- E. 高度(μm)

專欄:定位玻璃印刷電路板

玻璃印刷電路板的對準要求高精度,迄今為止只進行影像處理。但其問題是,要在維持精度的同時尋求提升節拍,必須進行預對準。

超高速、高精度測微計「LS-9000系列」透過透明體量測模式、2級邊緣檢測閾值設定功能,不受薄薄的玻璃印刷電路板邊緣形狀的影響,可以實現穩定的量測和定位。