電子零件的塗佈檢查

以智慧型手機、平板電腦終端為代表,各種電子設備的小型化、薄型化、零件的高密度化不斷推進。與之相伴,構成產品的電子零件也轉變為更加小型、精密、高功能的類型,使用點膠機械手臂的高度自動塗佈的採用案例正在增加,例如藉由超微量塗佈進行精密零件的接合與灌注、在高密度化的印刷電路板上精密塗佈錫膏等。

這樣的精密塗佈的全數檢查時,除了高精度和穩定性之外,還必須具備支援線上節拍時間的量測速度。在此介紹在線上的精密塗佈檢查中十分有效的位移計的導入案例。

精密塗佈的3D形狀量測(超高精細線上輪廓感測器)

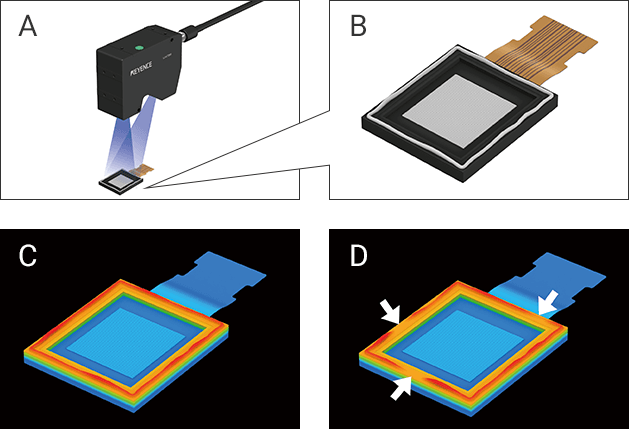

超高精細線上輪廓感測器「LJ-X8000系列」採用帶狀藍光雷射,從而可以不受目標物的材質、光澤和表面狀態的影響,高速量測2D截面形狀。並且,透過對2D截面資料實施影像處理,可以生成3D形狀,實現更細微的塗佈缺陷的檢查。

CMOS的黏著劑塗佈形狀檢查

- A. 量測示意圖

- B. 量測對象(塗佈在CMOS封裝邊緣的黏著劑)

- C. 3D影像處理(OK範例:黏著劑的高度均勻)

- D. 3D影像處理(NG範例:檢測出塗佈高度不均)

在CMOS的封裝邊緣塗佈黏著劑並與玻璃黏合封裝的製程中,黏著劑的高度、位置、體積(塗佈量)存在不良時,封裝的氣密性受損,影響產品的性能和耐老化性。

超高精細線上輪廓感測器「LJ-X8000系列」的藉由3D影像處理實現的形狀檢查,不但可以檢測黏著劑的寬度和塗佈缺料,還可以正確實現以往的視覺感測器難以實現的塗佈高度檢查。並且,可以實現64000次/秒的超高速取樣,可以適用於節拍時間短的線上檢查。

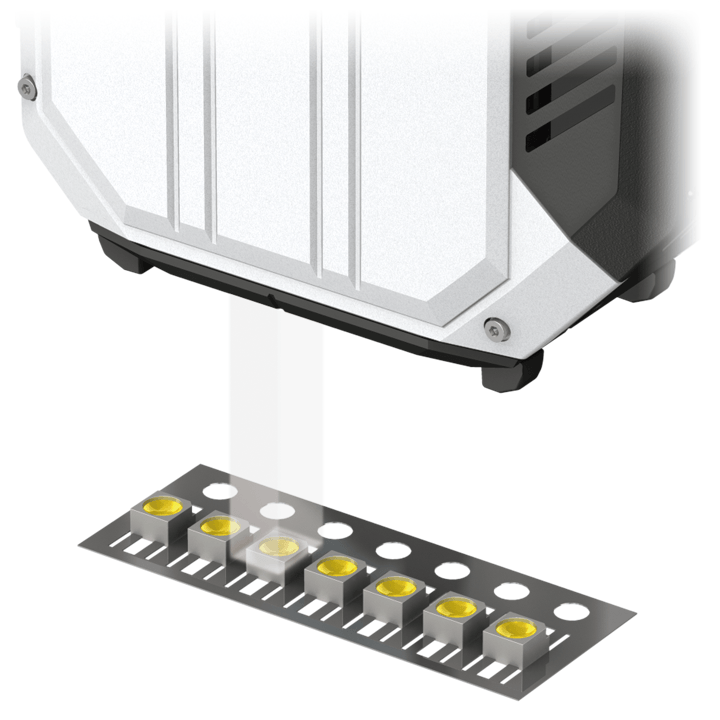

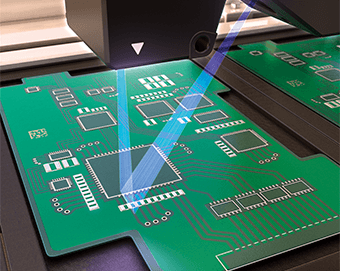

印刷電路板上的錫膏塗佈檢查

在回流焊製程前的印刷電路板焊盤(PAD)的錫膏自動塗佈後檢查中,以往僅限於使用視覺感測器進行塗佈面積辨別。

「LJ-X8000系列」不僅可以量測塗佈的錫膏面積,還可以高速量測高度、體積和位置等。即使是零件配置高密度化的印刷電路板,也可實現高精度的塗佈檢查。

精密塗佈區域的高度和體積量測(3D干涉式位移感測器)

精密的電子零件組裝製程中,需要使用點膠機械手臂進行超微量黏著劑的高精度自動塗佈。在小型而精密的電子零件線上塗佈檢查中,如果使用按點或線檢測位移計,則載物台移動會變多,可能影響節拍時間。

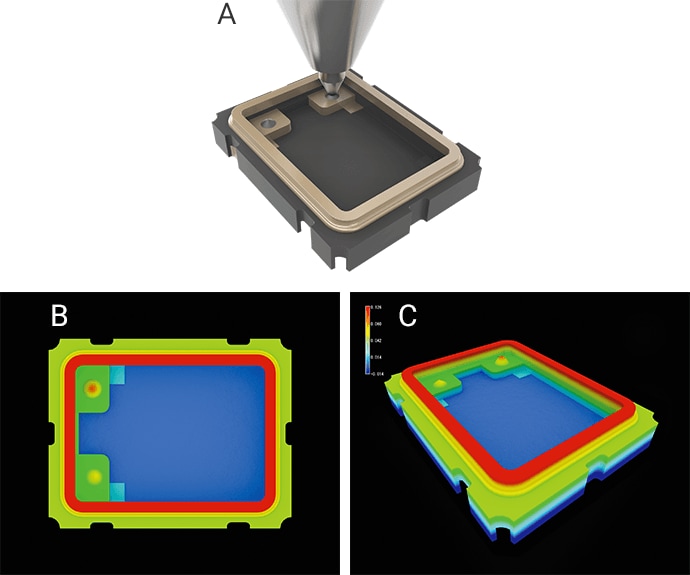

精密零件上的微量塗佈的高度和體積量測

- A. 石英振盪器上的微量黏著劑塗佈示意圖

- B. 3D量測結果(NG範例:檢測到黏著劑高度峰值與偏差)

- C. 還可根據從頂面量測的高度資料生成視覺化的3D形狀

小型石英振盪器等精密零件的生產製程中,在超微量黏著劑塗佈檢查時,如果使用「WI-5000系列」,則能夠以1 μm的量測精度,瞬間量測微量黏著劑的高度和體積,因此可以實現線上的高速全數檢查。

「WI-5000系列」透過廣泛的光量動態範圍,即使是同時存在不同材質、顏色、反射率和透明度的工件,也可穩定量測。

並且,即使是對零件封裝等有深度的工件,也可以從頂面單張拍攝量測面(區域)的高度,因此不會出現類似於以往按「點」量測的位移計的反射光遮擋(也即「死角」)導致無法量測的區域。

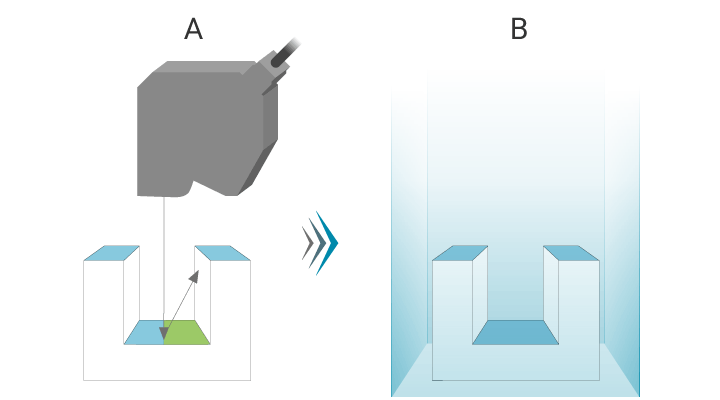

- 以往位移計與「WI-5000系列」的量測範圍比較

-

- A. 以往的位移計

- B. WI-5000系列

- 可量測範圍

- 不可量測範圍

精密零件上的灌注高度量測