半導體製造中的塗佈

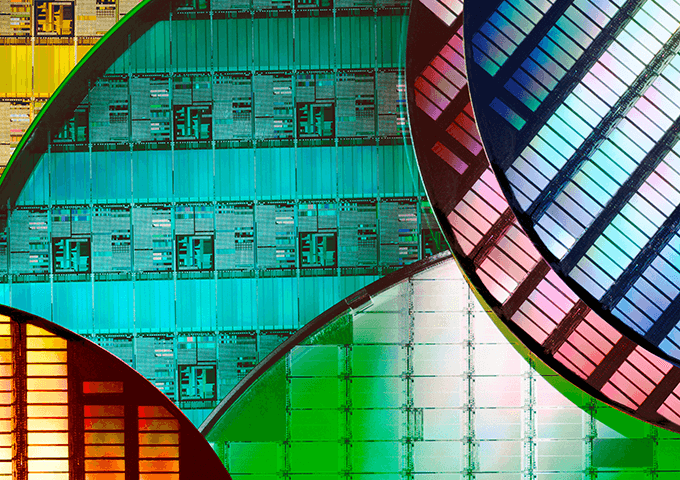

搭載於各種電子設備上的半導體(IC、LSI等)實現了積體度和性能的提升和細微化。半導體製造的前製程中,對從單晶體矽(矽錠)上切下的晶圓實施多次製程。在製程中處處都需要用到塗佈,例如表面處理和功能附加以及實施工藝時所需的黏合等。

半導體製造中的「黏合」

- 半導體晶圓與支撐玻璃的黏合

- 將晶圓磨削至極薄時,使用UV硬化型液體黏著劑將晶圓黏合到支撐玻璃上。黏著劑形成UV樹脂層,製程後與支撐玻璃一起剝離。(除了塗佈液體黏著劑之外,還會使用膠帶型、薄片性固體黏著劑)

晶圓的黏合與貼合時,要求黏著劑均勻塗佈。介紹塗佈品質的全數檢查中的效率化、高精度化的案例。

半導體製造(前製程)中的「功能附加和表面處理」

在以積體電路的基礎晶圓的表面處理、光阻劑塗佈、鍍膜等為目的的製程中,塗佈處處承擔著重要作用。

- 半導體晶圓的製程範例

- 根據製造的晶片,製程各不相同,對單結晶矽晶圓的製程範例概要如下所示。

·用液劑清洗晶圓,實施乾燥、研磨等表面處理。

·使用高溫爐烘烤,在表面形成二氧化矽(SiO₂)膜。

·在SiO₂膜上塗佈光阻劑(感光液)並成膜(一般使用旋轉塗佈機形成均勻的膜)

·向繪有電路圖案的光掩模照射遠紫外線,僅受光部分的光阻膜發生反應,轉印圖案(曝光)。未被遮罩的部分用顯影劑溶解。

·使用氫氟酸、磷酸等腐蝕去除薄膜,形成圖案(蝕刻),或是用離子削去薄膜的乾蝕刻。

·注入磷或硼等離子。離子進入沒有SiO₂膜的部分,使其具備半導體特性。

·使用退火裝置快速加熱活化。

·用液劑或氣體剝離光阻劑,用絕緣膜鍍膜。

重複這一製程,在後製程中從晶圓中切分出晶片(晶片切割),用金屬線連接至金屬框(導線架)(打線接合),用樹脂灌封膠密閉(灌封)。

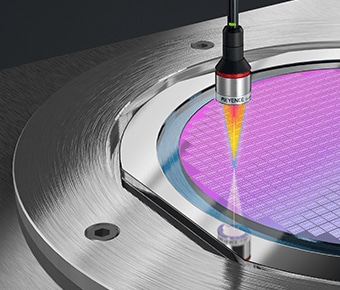

論題:如何確認和維持製程裝置的精度

半導體的量產製程中,為了維持精度和品質,必須維持自動製程裝置的精度。特別是晶圓自動設置時存在傾倒或高度不正確時,會極大影響製程的品質。而藉由在裝置內部導入超小型感測頭的「彩色共焦雷射位移計」,可以監視裝置內的晶圓的高度異常和傾斜的有無。