汽車(車體製造、組裝)中的塗佈

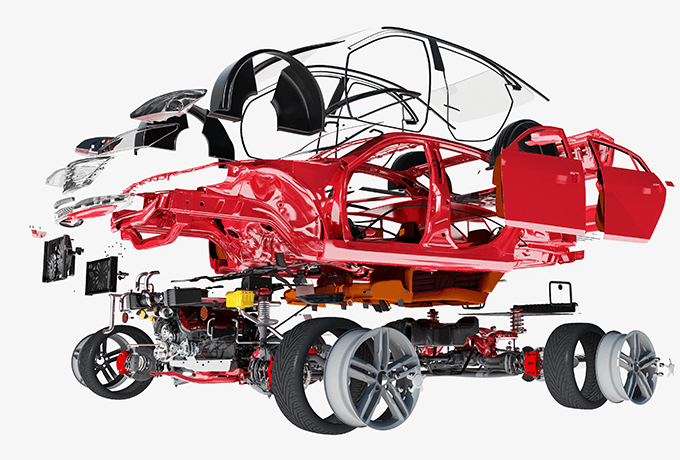

汽車由各種各樣的零件構成。在EV(電動汽車)和車聯網等廣受熱議的情況下,以降低環境負擔、低油耗化的需求為背景,「車體輕量化」與二次電池(蓄電池)、ECU、連接器等汽車零件一樣成為了課題。

作為響應這種需求的技術,汽車的車體相關製程中藉由「塗佈」實現的黏合與表面塗裝備受關注。

汽車(車體組裝)中的「黏合」

- 結構用黏著劑(膠接點焊)

- 車體的組裝製程中,組合運用以「點」接合的點焊和以「面」接合的結構用黏著劑塗佈(膠接)的「膠接點焊」受到關注。在削減螺栓等零件數量和焊接工時的同時,可以實現輕量且高強度的接合。並且,焊接位置有所減少,從而可以實現車體設計的自由度變高等高附加價值的車體製造。

論題:透過材料多樣化實現車體輕量化

以環境法規和提高燃油效率為目的,車體的輕量化成為課題。因此,鋁合金、鎂合金與CFRP(碳纖維強化塑膠)接合而形成的「複合材料(composite material)」在歐洲和亞洲等都有擴展的趨勢。

不同材料的接合方法方面,已經研究出了利用CFRP加熱便會軟化的熱塑性,透過摩擦熱直接接合的方法,但是由於熱膨脹率不同,仍然存在行駛環境下的強度維持和接合部的耐腐蝕性等課題。目前,利用塗佈輕量且高強度的結構用黏著劑和少量螺栓進行的黏合,被認為是有效的方法。

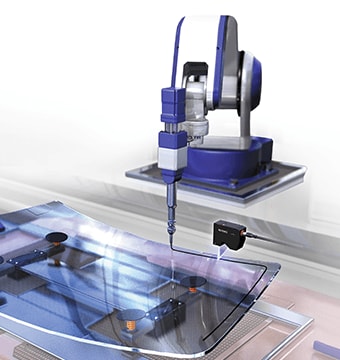

論題:安裝玻璃時密封材料(密封劑、底漆)的自動塗佈

在車體上安裝玻璃時,使用點膠機械手臂自動塗佈密封材料(密封劑、底漆)。但是,密封材料的塗佈存在缺陷時,會因水等入侵而導致車體的耐腐蝕性降低。

密封材料的連續性狹縫狀塗佈的形狀(高度、寬度、體積)必須全周都保持適當。為了防止不良流出,跟隨自動塗佈實施的即時塗佈形狀量測必不可少。

汽車(車體製造)中的「功能附加和表面處理」

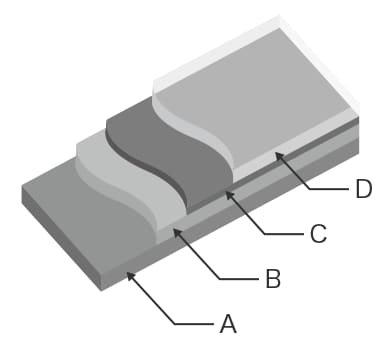

汽車車體的一系列「塗裝製程」,不僅是出於外觀設計的目的,同時也包括賦予車體表面功能的表面塗裝製程。普通的車體表面的塗裝層如下所示。

- 電鍍(圖中A)

- 賦予防銹性。一般使用浸塗(浸漬)。

- 中塗(圖中B)

- 賦予耐碎裂性。減少因飛石衝擊等導致的鋼板露出。

- 底塗(圖中C)

- 以外觀設計為目的的著色。根據外觀設計,使用多道製程。

- 清漆(圖中D)

- 目的是保護表面、提高耐候性等耐久性能。

車體塗裝(鍍膜)製程中,除「電鍍」之外,還會使用塗裝機械手臂進行靜電塗裝。塗裝機械手臂正在不斷進行多軸化、應對狹窄場所、自動更換工具等升級。

論題:藉由塗佈實現效率化、高功能化的「防振材料」

為了降低振動噪音、提高車室內的靜音性,車體底盤上會使用「防振材料」。以往一般採用切割片狀材料,並透過手工作業黏貼的方法施工。但是,近年來透過替換為塗佈型防振材料,該製程正在實現高效化與高功能化。

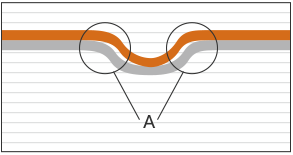

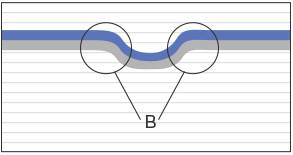

- A. 縫隙導致性能降低

- B. 緊密附著至工件,提高性能

若是片狀,黏貼到凹凸或曲面上時會產生縫隙,產生防振性能降低的問題。

另一方面,塗佈型防振材料,採用可以從傾斜方向塗佈的點膠機械手臂,進行高精度的自動塗佈。不但可以縮短製程、削減工時、降低材料損耗,並且由於其呈膏狀,即便是凹凸或曲面,也可切實讓必要量附著到工件上,實現輕量化與高防振性。

利用點膠機械手臂的自動塗佈中,為了應對塗佈缺陷的發生,跟隨點膠機噴嘴進行的塗佈後形狀檢查至關重要。