電子零件的接合檢查

在此解說石英振盪器封裝後的蓋子高度量測和電池密封板(蓋)的焊接檢查相關的量測案例。

石英振盪器封裝後的蓋子高度量測

石英振盪器上接合蓋子進行封裝的製程中,為了提高性能和減少經年老化,要求實現高氣密的封裝狀態。因此,蓋子接合時使用「電子束封裝法」和「真空縫焊」等接合技術。

為了對極大影響產品品質的蓋子接合品質進行管理,必須對精密工件實施高精度檢查,確認封裝的蓋子是否正確接合。同時,為了支援線上的全數檢查,還要求高速的檢測速度。

以往的課題

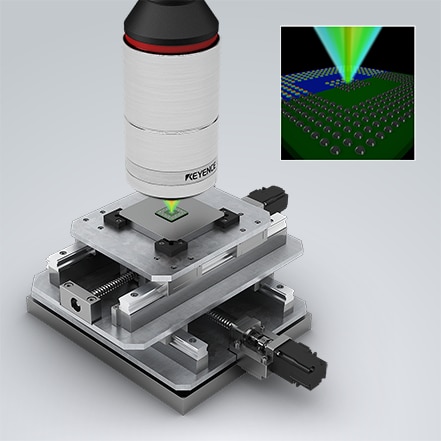

使用以往的1D位移計量測工件的高度和傾斜時,必須高精度、高速掃描目標物。因此需要時間移動載物台,難以進行全數檢查。另外,系統構建所需的費用也十分高昂,裝置化的難度高也是問題之一。

- 以往的1D位移計和載物台移動裝置範例

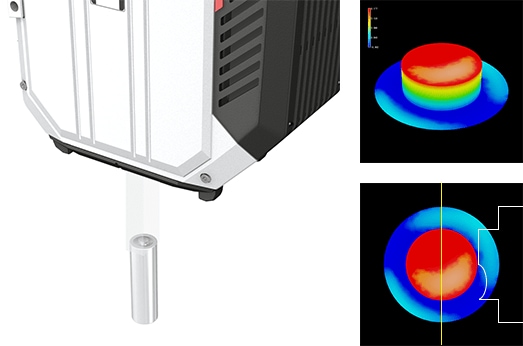

藉由雷射位移計實現的改善案例

透過導入3D干涉式位移感測器「WI-5000系列」,實現了高速、高精度的全數檢查。

「WI-5000系列」可瞬間(最快0.13秒)檢測出單位面積10 × 10 mm中8萬點的高度資料,也即獲得「面」的資訊,因此可支援線上全數檢查。

使用「WI-5000系列」的線上蓋子封裝檢查

可以瞬間檢測密封小型石英振盪器的蓋子的高度是否存在偏差(接合不良導致的蓋子浮高或傾斜),因此可以在不拖慢生產線速度的情況下實現高精度的接合檢查。

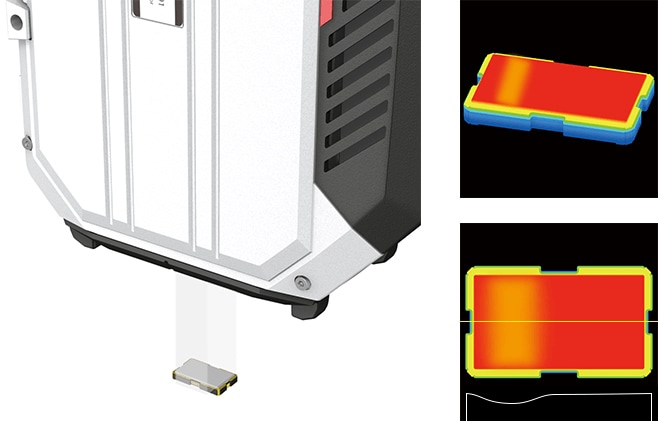

電池密封板(蓋)的焊接檢查

圓柱形鋰離子電池的製造製程中,要求實現密封板(蓋)的高氣密性接合。一般來說,電池的密封板接合適合使用電阻焊接。一旦發生焊接不良,將會導致液體洩漏,因此品質的管理和維持適用全數檢查。

以往的課題

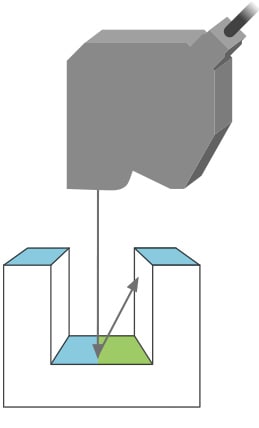

電池的大量生產中,使用以往的1D雷射位移計存在許多問題,例如不但耗費檢查工時,還可能因工件檢查部位的形狀而產生死角,需要移動載物台。

藉由雷射位移計實現的改善案例

3D干涉式位移感測器「WI-5000系列」可以在短短0.1秒內量測8萬點高度資料。換言之,可以瞬間量測「面」而非點。並且,不會產生以往1D位移計中的死角問題,因此可以支援各種形狀的工件的線上檢查。

- 以往位移計與「WI-5000系列」的量測範圍比較

-

現狀

- 可量測範圍

- 不可量測範圍

WI-5000系列

使用「WI-5000系列」量測電池密封板(蓋)的高度和傾斜