影響焊接質量的表面缺陷

焊接製程中,原則是基於合理的焊接設計,按圖面進行接合,但必須保證焊接部的外觀和強度等「焊接品質」。在此介紹影響焊接品質的代表性表面缺陷。

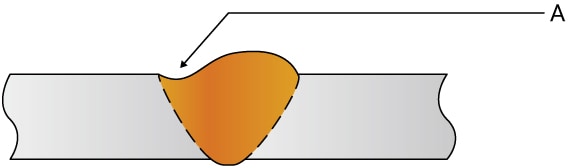

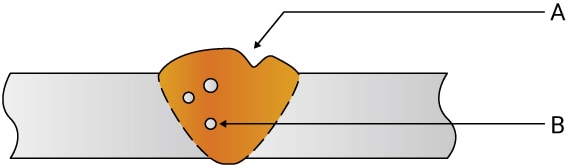

凹坑

焊接金屬內部產生的氣孔釋放至焊縫表面時形成孔並固化的表面缺陷稱為「凹坑(開口缺陷)」。另一方面,焊縫內部的氣孔是內部缺陷,稱為「吹孔」。發生原因均相同,可能是保護氣體不良、脫氧材料不足、母材坡口面有油分或生鏽、鍍層等表面附著材料和材料中的水分等。

- 凹坑

- 吹孔

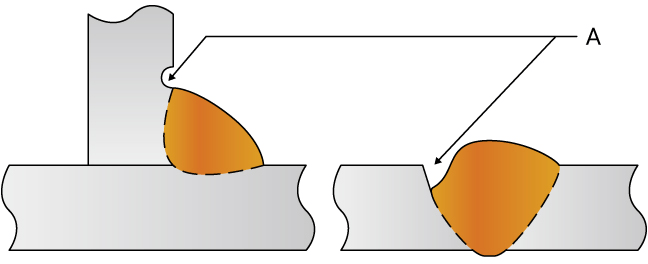

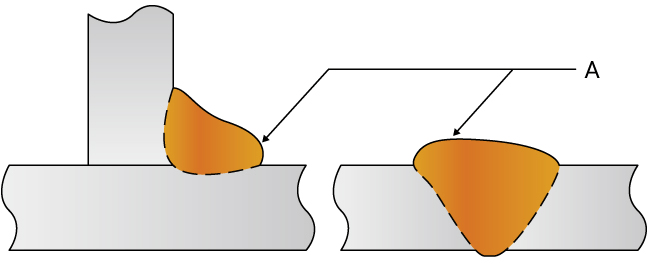

重疊

溢出至母材表面的熔融金屬,在未熔化母材的狀態下直接冷卻而產生。一般來說,發生原因是焊接速度慢,導致熔融金屬量過剩。另外,在角焊中發生時,過剩的熔融金屬會在重力作用下發生垂落。需要透過修改焊接條件(提高焊接速度、減小焊接電流等)採取措施。

- 重疊

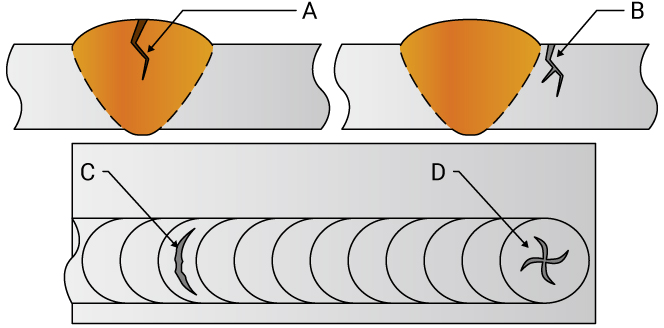

裂紋(表面)

至剛焊接完的高溫狀態下焊接部產生的龜裂。大致分為「凝固裂紋」和「液化裂紋」,凝固裂紋是在凝固時產生的裂紋,液化裂紋是在多層焊接時前一焊接層在後道焊接中熔化產生的裂紋。另外,依據發生位置和形狀,分為「縱向裂紋」「趾端裂紋」「橫向裂紋」「焊疤裂紋」等。

- 縱向裂紋

- 趾端裂紋

- 橫向裂紋

- 焊疤裂紋

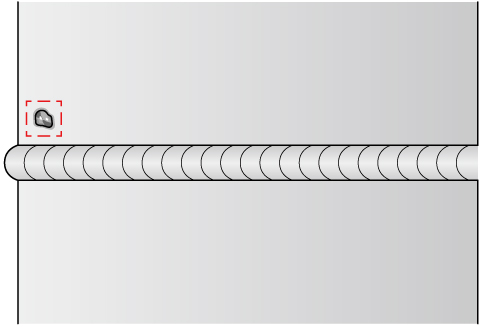

電弧閃擊

電弧瞬間跳到母材上,又立即停止電弧而導致的缺陷。換言之,在電弧焊中電弧產生的不良痕跡在之後的焊接中未被熔化而殘留在母材上形成的不良。電弧閃擊存在導致母材碎裂的風險。

另外,大顆粒的焊濺物附著的痕跡殘留,也可能導致發生同樣的缺陷。

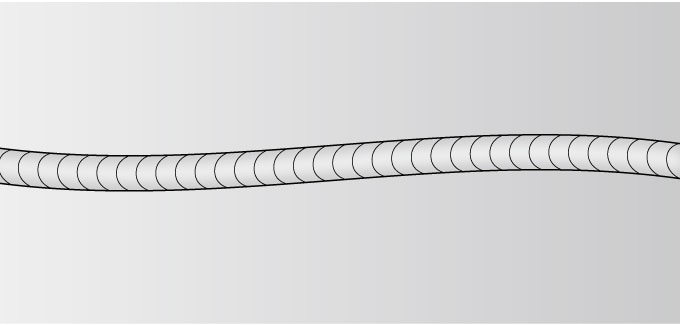

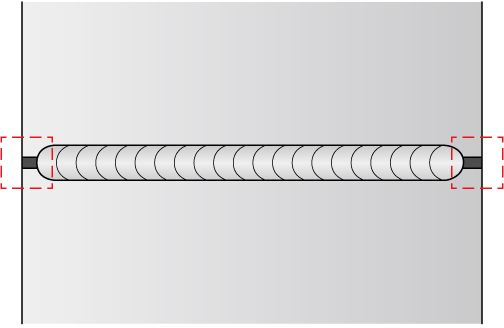

焊縫彎曲(焊縫彎折、焊縫偏移)

焊縫彎曲導致偏離焊接線的缺陷。原因可能是自動進料的焊絲的彎曲和線本身扭曲的矯正不良、焊接線和線本身扭曲的方向垂直等。另外,焊絲進料速度與焊接電流的設定值不對應時也可能發生。