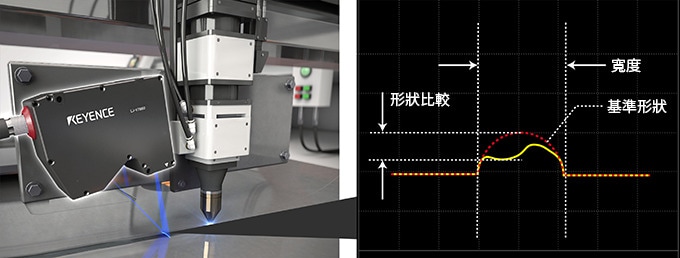

雷射焊接焊縫的2D截面形狀檢查

在焊接的後道製程中透過目視進行全數檢查,需要的檢查工時多,難以確保足夠具備高度技術和經驗的檢查人員,並且可能漏看細微的缺陷等人為失誤也是一大問題。而使用視覺感測器或以往的紅光雷射位移計進行焊接檢查,則存在焊槍的光和工件的漫射光導致誤檢測等問題。

高速且穩定的焊接缺陷檢測

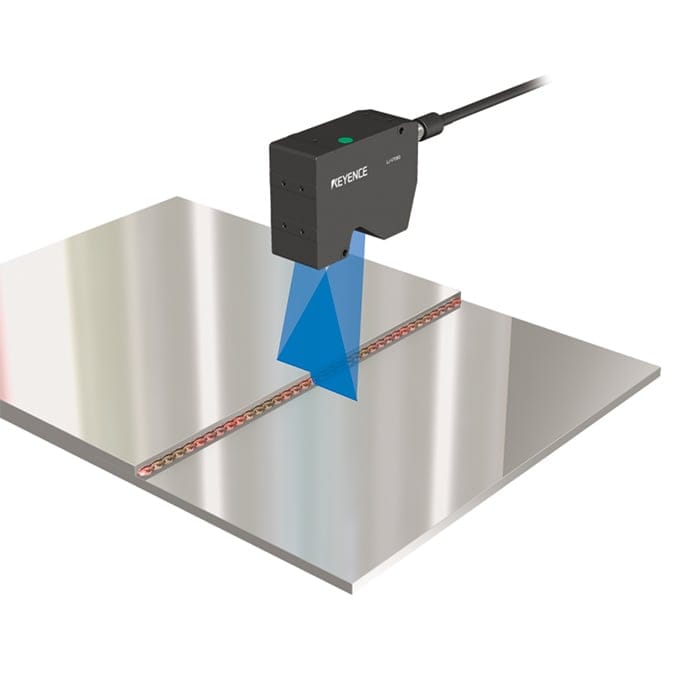

使用超高精細線上輪廓感測器「LJ-X8000系列」,可以不受焊接現場的光學干擾的影響,高速且穩定地檢測工件的截面形狀,支援各種工件形狀,因此可以解決焊接全數檢查中的各種問題。

例如,透過在雷射縫合鋼片(TB)的雷射焊接製程中導入「LJ-X8000系列」,可在不降低節拍時間的情況下跟隨機械手臂的焊槍,穩定實施焊接後的焊縫形狀檢查。藉由最高64 kHz的取樣,使感測頭跟隨自動焊接的快速焊槍移動,實現穩定的形狀檢測,因此可立即檢測出焊接缺陷,將不良的發生控制在最低限度。

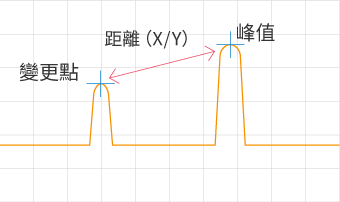

- 取樣速度導致的形狀檢測的比較

-

以往的雷射位移計:檢查間距長,發生突起部的漏檢。

LJ-X8000系列:採用高速取樣實現細微的間距,不會漏檢突起部。

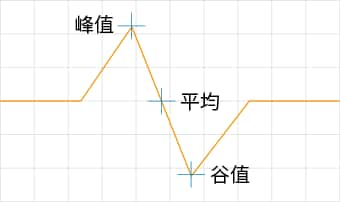

多樣化的量測模式,支援各種工件

「LJ-X8000系列」運用多樣化的量測模式,可以支援各種工件的焊接部位、焊接接頭的形狀檢查。

-

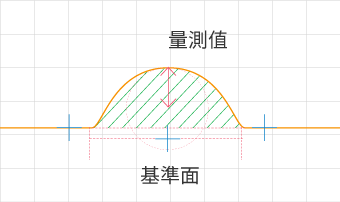

- 高度

-

量測指定範圍內的高度。

-

- 寬度/位置

-

以指定的條件量測寬度和位置。

-

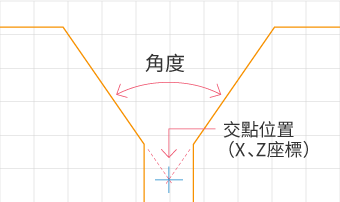

- 角度/交點

-

量測檢測到的直線的角度和交點位置。

-

- R/中心位置

-

量測曲線形狀的R和指定點的中心位置座標。

-

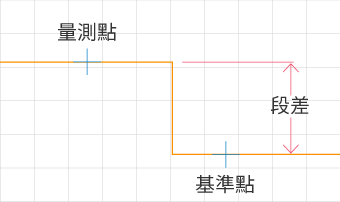

- 段差

-

量測相對於基準點的量測點高度差。

-

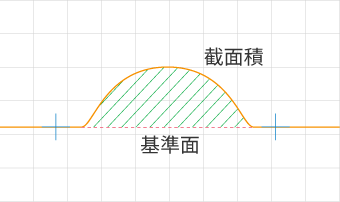

- 截面積

-

量測相對於基準面的截面積。

-

- 距離(點-點)

-

量測2點間的距離。