雷射輪廓感測器 / 3D視覺系統

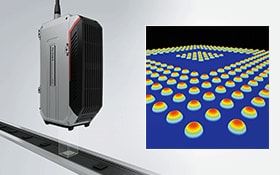

使用光切法的雷射位移計(2D、3D)。以線型雷射光照射目標物表面,再以CMOS接收其反射光的變化,以非接觸形式量測高度、高低差、寬度、平面度等輪廓(截面形狀)。對連續取得之輪廓資料進行影像處理,取得3D形狀,實現高精度量測與全檢。而且,KEYENCE的全新自動掃描3D感測器能夠在短短零點幾秒內對靜止目標物進行高精度的3D外觀檢查,使其能在更多情況下進行檢查。

建議的項目

產品陣容

產品特性

世界首創 內建掃描機構 無需繁瑣調整,即可實現高精度且穩定的檢查

透過專門設計的馬達使用光切斷光學系統進行掃描,實現了大景深。無需花費精力調整對焦或建構驅動載物台系統,就能拍攝高精細的3D影像。

-

1高亮度藍光雷射

透過提高聚光密度和使成像光變得更清晰來實現高精度化。 -

2高精細CMOS

-

3無刷直驅馬達

實現了無接點的超高耐久性。

無需使用照明 / 滑台 / 編碼器

不需照明

不需滑台

不需編碼器

產品特性

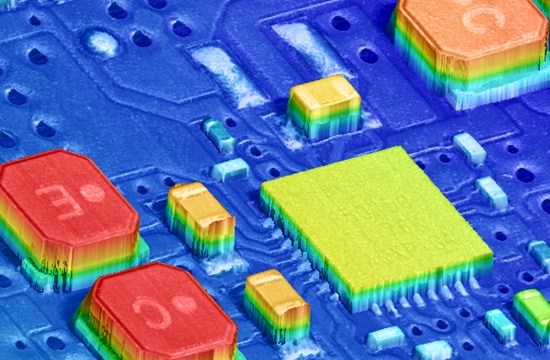

超高精細量測 解析度為以往的4倍

透過業界最高3200點資料/輪廓的超高精細量測,可極為準確地描繪目標物的形狀。 藉由呈現「真實的形狀」,可以正確量測及檢查。

傳統

- 粗

- 偏差、誤差

- 易受表面狀態的影響

LJ-X8000

- 極細

- 正確

- 無論何種表面狀態都可穩定量測

能夠超高精度的理由

如果只是單純提高 CMOS 的畫素數,則每個畫素的尺寸將會變小,無法獲得足夠的受光量。最終導致高度方向的精度降低及目標物檢查能力降低。LJ-X8000 系列為消除此現象,採用了以下新技術。

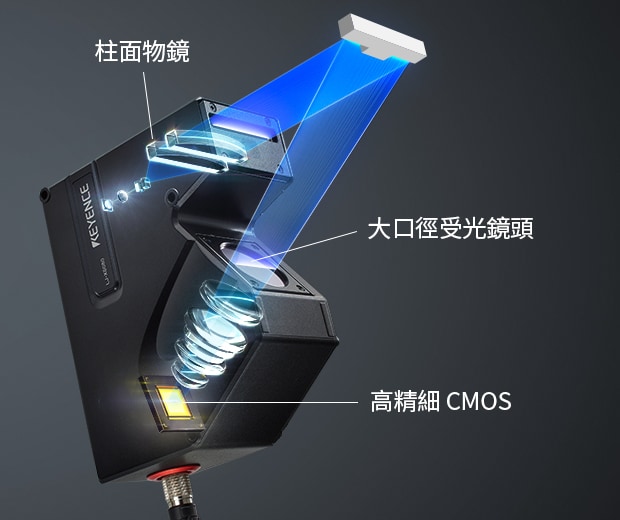

柱面物鏡

採用獨創設計的柱面物鏡,照射平行光。抑制目標物表面反射光的散射。

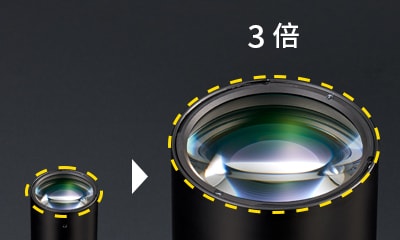

大口徑鏡頭

採用獨家的光學設計,並搭載了受光面積為傳統鏡頭 3 倍的受光鏡頭,實現受光量的提升。

高精細 CMOS 為傳統之 4 倍

搭載新開發的高精細 CMOS,實現業界最高的 3200 point/profile。

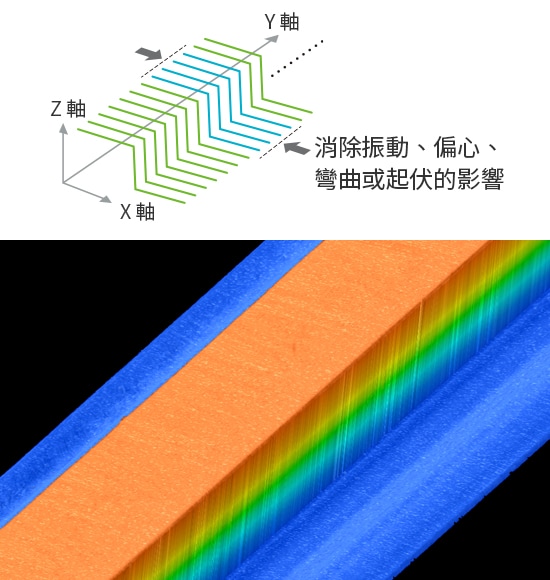

輪廓校準功能

生成 3D 影像時,對 2D 輪廓的位置的 X‧Z‧θ 分別進行補正。消除振動、偏心、工件彎曲或起伏等的影響,生成適於檢查的影像。

無輪廓校準

受到運送導致的振動的影響,無法生成最佳的 3D 影像。

有輪廓校準

使用輪廓校準,可以生成最佳的 3D 影像。在線上實現對撞擊痕跡、缺陷等的穩定檢查。

產品特性

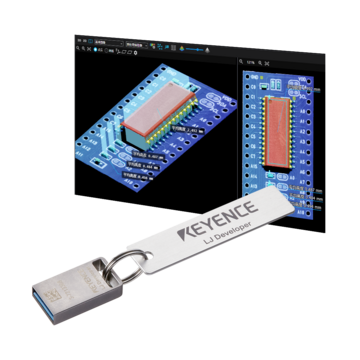

自動生成原始碼

使用通訊、量測及3D描繪的3種程式庫,和自動生成原始碼,高速開發3D檢查系統。

高精細的3D資料之獲取、檢查處理、圖形化結果顯示,整體支援客戶流程。

STEP1 | 檢查設定

透過專用UI直觀地操作,可實現3D影像處理的檢查設定製作。也可即時確認檢查結果。

STEP2 | 生成原始碼

檢查設定製作完畢後,只要點選生成原始碼按鈕,即可自動生成。不需編程。

STEP3 | 嵌入至應用

只要在使用者的應用之中,匯入量測程式庫和輸出的原始碼,即可完成嵌入。之後只要調用量測函數,即可取得檢查結果。

* 載入的原始碼可在Visual Studio再次編碼。

尺寸量測、外觀檢查、影像合成

高端3D檢查工具也能運用自如

位置補正、尺寸量測/外觀檢查工具、去除干擾過濾器、影像合成功能、3D影像描繪功能等,提供各類型濾波器專用程式庫。

尺寸量測

選擇各類尺寸量測工具後,再選擇區域即完成設定。不需建構麻煩的演算法,此軟體可加快3D影像處理檢查開發速度。

檢查傷痕、缺陷

外觀檢測使用了不受背景影響的高度資料,只需設定區域即可完成設定。即使是2D影像處理難以檢測的具有刻印與圖案的目標物表面,也可以不受其表面狀況的影響,檢測出凹凸等。

檢查黏著劑塗佈

亦準備密封材料和黏著劑專用的量測工具。只要點選塗佈位置,即使是複雜形狀也能輕鬆完成設定。不需針對高難易度的複雜形狀,建構區域設定演算法。

產品特性

非點、非線,而是以「面」量測

針對最大10 × 10 mm 的測量區域,可瞬間獲取8萬個點的高度。由於採用白光干涉原理,不受材質、顏色、死角的影響,實現了微米級的高精度測量。

於線上實現高速全數檢查

量測多點時,必須高精度且高速地掃描目標物。 因此往往會將時間耗費在移動載物台上,難以執行全數檢查。然而 WI-5000 系列以面執行同時量測,所以能夠大幅縮短量測時間,實現全數檢查。

停產的系列

雷射輪廓儀是一種雷射位移感測器,它收集整條雷射線上的高度數據,而不是僅僅一個點。它們利用雷射三角測量法來測量物體的輪廓,這是一個將光帶投射到目標上,然後利用2D CMOS接收反射光,以獲取該線上多個點的高度資訊的過程。從這個2D輪廓中,可以進行高度、高低差、寬度等多種測量,且無需接觸目標。通過在掃描零件時彙整輪廓,可以生成高解析度的3D目標圖像,完成3D測量與檢查。雷射輪廓儀能夠高速獲取高解析度輪廓,為各種應用和產業提供可靠的品質與製程控制解決方案。

2D雷射位移感測器

2D三角測量法是將擴展成線狀的雷射光束從目標表面進行漫反射。這個反射輪廓會在HSE3-CMOS上形成,通過檢測反射位置和形狀的變化,可以測量目標表面上各個點的位置。

雷射輪廓儀是如何運作的?

如上所述,2D雷射輪廓儀(如KEYENCE的LJ-X8000 系列)是一種雷射位移感測器。但與僅測量單一點不同,2D雷射輪廓儀能測量整條2D掃描線或線段的位移。

這是通過將雷射線投射到被測物體表面來實現的。雷射光隨後被反射到雷射位移感測器內部的感光元件,測量數據會在此彙整、處理並儲存,以供後續分析。

雷射輪廓儀是一種極為精確的設備,能夠測量到單位為微米(µm)的一位數範圍內的偏差。因此,它們被廣泛應用於數據擷取和品質控制等多種流程,更不用說在尺寸測量方面的不可或缺性。常見用途包括零件對位檢查、有無判別以及表面缺陷檢查。

雷射輪廓感測器 / 3D視覺系統的優點

雷射輪廓儀能夠進行非接觸式輪廓測量。與接觸式測量設備不同,雷射輪廓儀可以精確測量軟性材料或因接觸而可能受損的目標。自動化輪廓測量還能消除對操作人員的依賴,降低人為錯誤或測量方法差異的風險,從而提升可靠性並縮短檢查時間。

接觸式測量系統難以應用於易刮傷產品表面及安裝於精密PCB上的電子元件。相反地,雷射輪廓儀可在生產過程中對這些精密目標進行測量,無需停機檢查。由於採用非接觸式測量方式,雷射輪廓儀能夠精確測量橡膠製品、食品等軟性物體的輪廓,而不會因接觸壓力改變目標形狀。雷射輪廓儀可為多元產業、製程及產品提供自動化100%檢查的解決方案。

由於1D雷射位移感測器僅能在單一點進行測量,無法對整個表面進行2D或3D測量(如高低差或翹曲),因此存在一定限制。雷射輪廓儀則可一次掃描大範圍區域,實現高速完成更複雜的測量。

使用一維雷射位移感測器完成如高度差等二維測量時,需要使用多個感測器,或安裝精密平台以調整感測器與目標物之間的位置。由於時間或空間的限制,這可能會變得困難,而且精度也受限於零件定位的準確性。然而,雷射輪廓儀利用雷射線而非單一點來測量整個表面的高度,因此能夠在不需要移動或多個感測器的情況下,完成大範圍的高度差測量。將雷射輪廓儀安裝於生產線上,製造商可在不停止產品的情況下,進行高度差、翹曲等二維/三維測量,從而提升產能。

基於相機的檢測在某些應用中可能因照明條件、缺乏色彩對比或目標物的高度差而變得困難。此外,檢測範圍僅限於二維測量,因此高度檢查必須另外進行。雷射輪廓儀可在無需外部照明的情況下,完成任何材料的三維檢測與缺陷檢出。

傳統的面陣相機和線掃描相機需要安裝照明設備。在某些情況下,由於目標物的顏色不均、圖案、光澤等特性,設定條件可能會變得困難。此外,相機無法測量高度,即使從角度拍攝,也因無法從前到後完全對焦而無法進行可靠檢查。相反地,雷射輪廓儀無需外部照明即可測量高度。只需安裝感測頭,雷射輪廓儀即可從上方捕捉物體形狀,進行高度及其他三維輪廓數據的檢查。雷射輪廓儀還能在不受目標物顏色差異、圖案等特性影響的情況下,實現可靠的線上輪廓測量。

雷射輪廓感測器 / 3D視覺系統的導入案例

汽車產業

高速雷射輪廓儀可追蹤塗佈系統(點膠噴嘴),即時測量與檢查密封劑及新塗佈膠黏劑的三維輪廓。由於雷射輪廓儀不受輻射光影響,也可追隨焊接機器人的焊槍,測量剛焊接完成的焊珠。其他應用還包括零件及產品的外觀檢查,以及以往自動化線上檢查無法實現的其他三維輪廓測量。KEYENCE已向市場推出僅能以雷射輪廓儀實現的次世代自動化100%檢查。

電動車零件

電池作為電動車最重要的零件之一,必須符合高品質與安全標準。雷射輪廓儀可自動執行多種製程的100%檢查,包括鋰離子電池製造過程中的塗佈品質,以及方形電池蓋封口時的電極與焊珠三維輪廓測量。

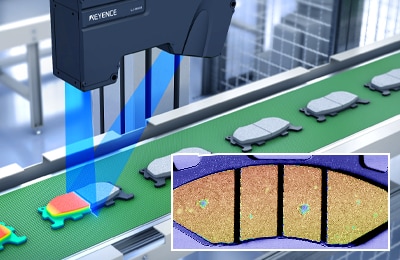

電子零件

隨著智慧型手機、平板電腦及穿戴式裝置需求增加,以及小型化與高功能化趨勢,檢查需求也日益提升。KEYENCE在電子零件產業中,利用雷射輪廓儀實現自動化100%檢查,包括PCB翹曲與焊錫膏塗佈的輪廓測量、外殼油封與O型環插入檢查,以及引腳共面性檢查。

半導體

雷射輪廓儀在需要高精度與穩定性的半導體製程中非常有效,因為它們能夠在不受零件光澤或顏色變化影響的情況下進行測量。晶圓邊緣輪廓與定位精度對於降低損耗並高效生產高品質晶片起著極其重要的作用。KEYENCE 推出了可對具有特殊光澤的晶圓進行可靠且精確測量與檢查的雷射輪廓儀,適用於缺口位置與邊緣形狀的輪廓檢查。

高度與高度差測量

檢查中常見的問題是因為目標物傾斜而產生測量誤差。KEYENCE 介紹了使用配備傾斜補正功能的雷射輪廓儀進行高度與高度差精確測量的案例。透過包含透明與鏡面表面的測量範例,以及與接觸式測量系統的比較,說明了雷射輪廓儀的工作原理。

寬度測量

雷射輪廓儀可在任意位置對目標物的寬度進行線上測量。KEYENCE 介紹了包括使用雷射輪廓儀測量彈性體寬度的案例,並說明了其他非接觸式寬度測量的替代方案。

角度測量

雷射輪廓儀無需多個感測頭或外部計算,即可快速且精確地測量角度。KEYENCE 介紹了一個案例,通過在自動焊接機的焊槍前方即時測量溝槽形狀、位置與角度,並將數據回饋給系統,從而提升自動焊接品質。

翹曲與平整度測量

一台雷射輪廓儀即可利用雷射線下方的高度數據,精確測量目標物的翹曲與平整度。由於該雷射輪廓儀能夠從獲得的輪廓數據中檢測並測量高度峰值、底部點及翹曲寬度,因此能夠簡單且快速地完成測量與檢查。

2D 輪廓測量

配備單次 HDR 功能的雷射輪廓儀,即使在輪胎(顏色對比度低)運動時,也能快速且高精度地測量胎面 2D 輪廓。通過獲取旋轉輪胎整個周圍的輪廓數據並進行影像處理,也可以測量 3D 輪廓。

3D 輪廓測量

雷射輪廓儀能夠對任何物體進行線上 3D 檢查。藉由雷射輪廓儀的高速取樣、高精度與高性能位置調整功能,可在不影響生產週期的情況下,實現可靠的 100% 檢查。

雷射輪廓感測器 / 3D視覺系統的相關常見問題

是的,2D雷射輪廓儀和相機在操作方式和用途上本質上是不同的設備。

相機——除非是高度先進的3D成像相機——只能捕捉二維影像。另一方面,雷射輪廓儀則是測量高度數據,以獲得物體的精確形狀和尺寸。這些高度數據可以組合成零件的3D影像。

此外,相機依賴環境光來捕捉影像,而雷射輪廓儀則會發射光線照亮物體,並根據反射光來捕捉其幾何形狀。

最後,雷射輪廓儀和相機的數據輸出也有很大不同。相機以數位形式捕捉照片和影片,但它們是將三維數據以二維平面呈現。

雷射輪廓儀的工作方式不同。它們輸出2D或3D數據,通常以點雲或表面模型的形式,表示物體形狀中各特徵的精確尺寸和相對位置。

由於能夠提供精確的非接觸式測量,雷射輪廓儀被廣泛應用於各行各業。

製造業在生產過程中的關鍵步驟高度依賴雷射輪廓儀,以確保產品的尺寸和幾何精度,以及組裝中零件的有無。

雷射輪廓儀也被應用於汽車產業的多種任務,包括焊接檢查、360°表面檢查、均勻性檢查,以及底盤和車身檢查。

隨著電子產業持續微型化,也依賴雷射輪廓儀在焊接前後檢查元件在PCB上的定位和對齊(有些元件在焊錫熔化過程中可能會移動)。雷射輪廓儀還可用於檢測裂縫和冷焊點,以及PCB本身的任何潛在問題。

其他產業——包括航太、建築以及食品和飲料產業——也依賴雷射輪廓儀進行製造、品質保證和品質檢查作業。

LJ-V7000 系列和LJ-X8000 系列都支援先進的3D輪廓測量與檢查,並可利用線上輪廓測量進行2D輪廓檢查。

LJ-X8000 系列每個輪廓在X軸上可達3200像素,實現X軸和Z軸的超高解析度輪廓測量。這些雷射輪廓儀能夠精確捕捉微小的輪廓特徵。LJ-V7000 系列則提供高達64 kHz的高速取樣,透過快速且精密的線上測量與檢查,有助於縮短生產週期。

這兩個系列均採用藍色雷射,能夠在不受目標物材質、顏色或溫度影響的情況下,提供穩定的測量與檢查。

一個感測頭可以測量最大寬度達720毫米(LJ-X8000 系列)。我們的雷射輪廓儀僅需一個感測頭或多個感測頭組合,即可自動檢查片材、薄膜及其他寬幅物體的全寬與總長。其簡單性使其易於整合到現有系統中,但同時也是非常強大的檢查工具,能夠憑藉高速取樣能力,在不停機的卷對卷機台運作下,從一端到另一端檢測表面最微小的不平整。此外,與傳統相機不同,雷射輪廓儀即使面對不同厚度或顏色的片材,也無需重新調整感測頭位置,因此能夠輕鬆且快速地測量各種產品。

當然可以。KEYENCE不僅提供3D影像處理與檢查套件,還有專門針對輪廓數據輸出設計的專用型號(LJ-X8000A)。由於雷射輪廓儀測得的原始輪廓數據可直接匯入電腦,因此這些數據可無需額外費用,導入現有系統及機器視覺庫進行3D檢查。該型號還免費附贈支援多種機器視覺庫的HALCON相容取樣軟體。

2D輪廓掃描器,也常被稱為雷射線感測器或雷射線掃描器,主要用於掃描和測量物體及其表面的形狀與幾何特徵。這些掃描器會將雷射線投射到目標表面,反射後由內建相機/感測器捕捉,生成輪廓。這些掃描器最常用於測量寬度、高度、間隙或角度,檢測物體表面的缺陷、凹陷或凸起,監控材料均勻性,評估機械零件的磨損,以及製程中的焊縫檢查。

3D輪廓儀在2D雷射掃描器的基礎上,能夠建立物體及表面的三維表示。這通常是通過受控方式橫向掃描物體,或將多個2D輪廓合併為一個三維輪廓來實現。由於能夠觀察或掃描第三維度,3D雷射輪廓儀廣泛應用於表面檢查、體積測量、變形與材料翹曲監控、逆向工程、零件複製、大面積3D地圖與地形測繪,以及製程中的品質控制與驗證。此外,它們也能輕鬆整合到其他自動化系統中,對於機器人導引與物料搬運非常有用。

你可以通過沿第三軸(通常與2D掃描方向垂直)移動掃描器或被掃描物體,利用2D雷射產生3D輪廓。對物體進行多次2D掃描後,相關軟體會將這些2D輪廓合併,生成實際物體表面的完整3D表示。這一過程通常會結合編碼器及其他位置追蹤機制,以確保物體表面映射的精確性。

在比較3D雷射輪廓儀與視覺系統時,最佳的量測技術取決於您的需求與要求。顧名思義,3D掃描器在提供高解析度的深度/高度資訊方面表現優異,非常適合需要精細3D表面掃描的應用。與視覺系統相比,它們的數據擷取速度更快,能更好地進行複雜表面細節掃描,並能處理更廣泛的材料與表面狀況。然而,3D雷射掃描器需要運動,而視覺系統通常用於靜止的零件。另一方面,視覺系統可提供極高解析度的2D掃描,非常適合需要顏色識別與圖案匹配的應用,但其速度明顯慢於3D雷射。

![關鍵技術和應用 [輪廓量測]](/img/asset/AS_108890_L.jpg)

![關鍵技術及應用案例 [3D 量測]](/img/asset/AS_110681_L.jpg)