鈑金加工等中彎曲R的精確瞬時量測方法

金屬材料的彎曲加工是利用金屬特有的延展性的一種加工方法,常用於鈑金加工等金屬加工製程中。

彎曲對材料的強度有很大的影響,所以如果沒有加工到合適的彎曲R,可能會導致變形、強度降低和損壞。因此R的量測與品質有很大關係。

以典型方法的鈑金加工為例,解釋R的基礎知識和計算方法、不良發生的對策、以往量測中的問題以及提高作業效率和精度的最新量測方法。

- 什麼是彎曲R

- 鈑金加工中的彎曲加工

- 鈑金加工中的彎曲加工應力及注意事項

- 使用彎曲R的彎曲展開尺寸的計算方法

- 裂紋對策和最小彎曲R

- 以往彎曲 R 量測的問題

- 彎曲R量測中的問題解決方法

- 總結:改善難以準確量測的彎曲部分和彎曲 R 的形狀量測,提高量測效率

什麼是彎曲R

彎曲R是使用沖壓機、輥等進行塑性加工,彎曲金屬等板材、管材(管)、棒材等時,從彎曲位置到彎曲中心的R(半徑)。

根據材料的板厚和直徑,在不破壞材料的情況下可以進行彎曲的極限(最小彎曲R)是有限的,因此需要根據部位和用途設置合適的彎曲R。此外,材料在加工後抵抗的應力可能會影響完成的彎曲 R 值。

鈑金加工中的彎曲加工

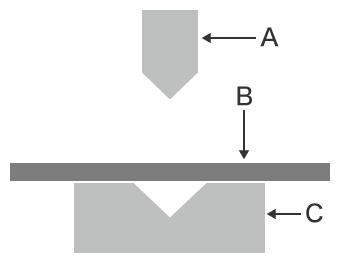

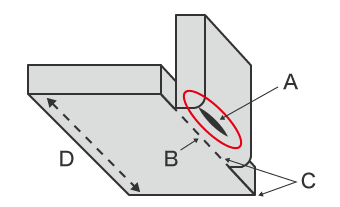

鈑金加工是彎曲R很重要的典型製程之一。在板材的彎曲製程中,典型的方法是“折彎機”,夾在上部模具的沖頭(上模)和下部模具的凹模(下模)之間進行沖壓。除了下圖所示的 V 型彎曲外,還有曲線平緩的“R 型彎曲”和通過一次沖壓將板材的兩點同時彎曲加工成 U 形的“U 型彎曲”等,根據加工對象的形狀和材料使用的模具種類繁多。

- A

- 沖頭(上模)

- B

- 板材

- C

- 凹模(下模)

- D

- 沖壓

在板厚較厚時,可以使用被稱為“R 沖頭模具”的上模和即使在普通 V 型彎曲中也具有深槽的凹模(下模)。如果彎曲 R 的值很大,可以一點一點地移動板材以形成 R,或者可以使用稱為“半徑尺”的沖頭將板材彎曲到設定的 R。

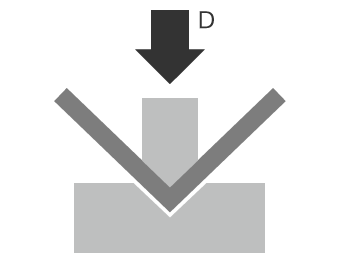

鈑金加工中的彎曲加工應力及注意事項

已被彎曲加工的板材中會產生以下應力。根據材料的板厚和硬度,會極大地影響彎曲 R 值。

- A

- 彎曲R

- B

- 壓縮應力

- C

- 拉伸應力

- D

- 中立軸

- ・壓縮應力

- 內側相對於板厚的中性軸※被壓縮,材料內部會產生抵抗壓縮的力。

- ・拉伸應力

- 由於外部被拉伸,所以當在拉伸方向上施加力時,會產生一個力來抵抗材料內部產生的拉伸力。

- ※沒有施加這些力的板厚內部的表面稱為“中性軸”。

當材料在沖壓加工後從模具中取出時,材料內部殘留的壓縮應力和拉伸應力可能導致材料排斥和加工部的彎曲角度打開。這稱為“回彈”,當材質較硬時,更容易發生,因為壓縮應力和拉伸應力增大。有必要以比所需角度更大角度的彎曲方法(過度彎曲)予以應對。

此外,隨著板厚的增加,中性軸會向內側移動,因此根據材質和板厚確定回彈量並設置加工條件很重要。

使用彎曲R的彎曲展開尺寸的計算方法

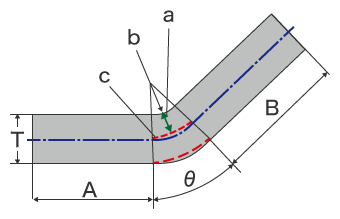

可以通過求得從彎曲R到中性軸的距離來近似模擬穩定彎曲加工所需的彎曲展開尺寸。由於直線部分 A 和 B 不會因彎曲而發生變化,因此按原樣使用這些數值。

彎曲部的中性軸移動率(λ:蘭佈達)因材料板厚、硬度、彎曲角度、內彎曲R而異,但約為板厚的20~45%。在加工現場,我們採用實際的經驗。彎曲展開尺寸的計算公式如下所示。

- a

- 從彎曲R到中性軸的距離

- b

- 彎曲R

- c

- 彎曲部中性軸

L=A+B+(R+T×λ)×2п×θ/360

L = 展開尺寸

A・B=無彎曲應力部分的長度

R = 彎曲內側R(半徑)

T = 板厚

θ = 彎曲角度

λ = 中軸移動率(%) ※ 採用經驗值

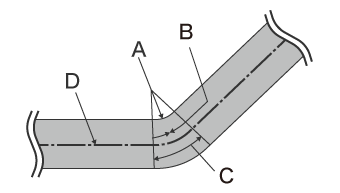

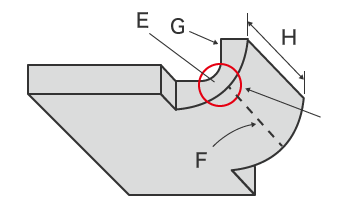

裂紋對策和最小彎曲R

彎曲加工中出現的問題是在彎曲部分產生開裂(裂痕)、裂紋、裂縫等缺陷。這與材料的軋製方向密切相關,因此需要注意待加工材料的方向。一般情況下,平行於材料軋製方向彎曲時容易產生開裂等缺陷。這種現象特別容易發生在SUS材和鋁材上。

- A

- 容易產生裂紋的地方

- B

- 彎曲線

- C

- 彎曲線和輪廓線一致

- D

- 軋製方向與彎曲線平行

- E

- 彎曲部的板厚塌陷

- F

- 彎曲線

- G

- 破斷面

- H

- 彎曲寬度未滿板厚的8倍

為了避免此類問題,需要遵守最小彎曲 R,但由於該數值因材質、板厚、模具等而異,因此據說很難使用計算公式求得合適的值。因此,根據實際加工現場的經驗和實驗設定最小彎曲R,並設計和加工裂紋不易產生的對策很重要。例如,可以考慮以下對策。

- 使彎曲線與軋製方向成直角。

- 選擇延展性強的材料。

- 選擇晶粒細小的材質(或通過熱處理細化)。

- 令彎曲線和輪廓線的不一致可防止材料因彎曲而伸出不足並變得容易開裂。

- 對於用模具切割出的材料,剪切面比破斷面更容易伸出並且更不容易開裂,因而使得下垂面朝向外側彎曲。

- 彎曲寬度應為板厚的8倍以上。

這樣,即使通過考慮設計和材料等因素來防止裂紋等缺陷,如果不在公差範圍內完成彎曲加工以形成適當的形狀,那也是沒有意義的。下面就彎曲R的量測方法、存在的問題及解決方法進行說明。

以往彎曲 R 量測的問題

彎曲加工的精度要求越高,即使對材料、設計、沖壓模具進行再三調整,也越難以完全防止不良發生。因回彈而產生的裂紋、開裂、彎曲R開口等形狀不良會導致良率下降、產品品質不良、破損等問題。

因此,準確量測和檢查盡可能多的經過實際加工的產品形狀非常重要,而不僅僅是在試模時、改變材料和加工條件時。除了半徑量測儀和半徑規等手動工具外,還使用三維量測儀和投影儀來量測彎曲R。然而,使用以往的量測儀量測彎曲 R 存在各種問題。

使用三維量測儀進行彎曲R量測的問題

通常,為了用三維量測儀量測彎曲部分,需要將探頭的尖端接觸待測對象物表面的多個部位。

如果量測範圍較寬,增加量測點數可以讓您從更多部位獲得量測值並提高量測精度。

但是,該方法存在以下問題。

- 由於量測多個點非常耗時,因此以盡可能高精度量測大範圍需要花費大量時間和精力。

- 根據小工件複雜的部分和形狀以及彎曲 R 的大小,有時很難應用接觸器。

- 量測需要技巧和經驗,而且只能由有限的人員進行,因此很難有效地開展量測作業。

- 匯總量測數據和計算數值也需要專業知識、技術和大量工時。

使用投影儀進行彎曲 R量測的問題

投影儀是光學量測儀的一種,其量測原理與光學顯微鏡相似。通過將對象物放在桌子上並從下方照射光線,對象物的輪廓被投射到屏幕上。

一些大屏幕的直徑超過1m,規模很大,需要技巧,例如通過將其巧妙地疊加在放大輸出的圖紙上來目視檢查二維形狀的差異。

使用投影儀的量測存在以下問題。

- 設置對象物時,必須水平放置。根據樣品的形狀,可能無法量測。

- 由於彎曲加工的對象物具有立體形狀,因此無法通過從對象物側面投影二維形狀來判斷整個彎曲部位的表面狀況。

- 由於量測方法因人而有微妙的差異,因此量測值往往會出現偏差。此外,無法獲得尺寸和圖紙的差異部位的數值,必須將輪廓形狀轉印到描圖紙上,難以保存和比較數據。

這樣,在現場並不是每個人都能準確量測,也有無法量測的部位。此外,還存在許多問題,例如需要根據對象物的形狀切割樣品。

彎曲R量測中的問題解決方法

以往使用的一般量測儀都是靠點接觸立體對象物和量測部位,比較二位輪廓形狀,所以量測值的可信度較低,或者存在難以獲得數值的問題。

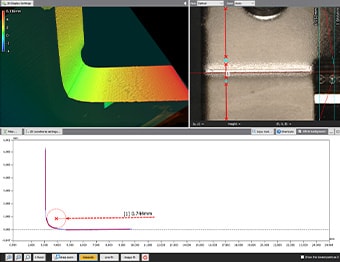

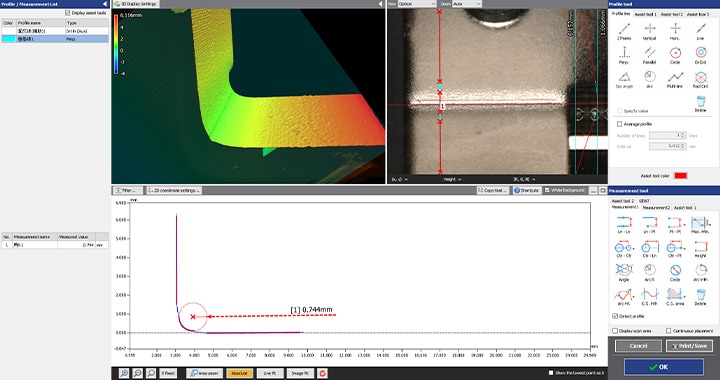

為了解決這些量測問題,KEYENCE 開發了表面 3D輪廓量測儀“VR 系列”。

可以以非接觸方式準確捕捉對象物的 3D 形狀。此外,可以在最快 1 秒內對量測台上的對象物進行 3D 掃描,以高精度量測 三維形狀。因此,可以在量測結果沒有偏差的情況下瞬時進行定量量測。這裡就其具體的優點進行介紹。

優點一:最快1秒。以“面”的整個對象物的3D形狀

“VR系列”能以最快1秒的速度瞬間獲取表面數據(一次性獲取80萬點數據)。您可以準確地量測和評估整個彎曲部分的最大和最小凹凸。

此外,任何部位的輪廓量測都是可能的。即使在量測之後,也可以從 3D 掃描數據中獲取另一個部位的輪廓數據,而無需再次設置對象物。

優點二:操作簡單,無論誰量測,量測值都不會出現偏差。

只需將對象物放在量測台上並按下按鈕的簡單操作即可量測 3D 形狀。由於可以根據對象物的特徵數據自動校正位置,不需要進行嚴格的調平和定位。此外,業界首創的“Smart Measurement(智能量測)功能”可以確定對象物的尺寸,自動設置量測範圍,並移動量測台,完全消除了設置量測長度和 Z 範圍的麻煩。

此外,通過使用豐富的輔助工具,您可以輕鬆設置所需的量測細節。

即使是初學者也易於操作,以最快 1 秒內進行準確的量測。因此,在產品量測和檢查以及試製品和試模中很容易增加 N 點。

總結:改善難以準確量測的彎曲部分和彎曲 R 的形狀量測,提高量測效率

使用“VR 系列”,可通過高速 3D 掃描以非接觸方式即時量測對象物的準確 3D 形狀。即使是彎曲部分的半徑和表面凹凸等困難的量測也可以在最快 1 秒內完成。解决以往量測儀的所有問題。

- 無需切割對象物即可量測截面。

- 消除因人而異的量測值偏差,實現定量量測。

- 操作簡單,無需定位,只需將對象物放在量測台上,按下按鈕即可。消除對個人量測作業的依賴。

- 由於可以簡單、高速、高精度地量測 3D 形狀,因此可以在短時間內處理大量的 N點。提高品質。

此外,與過去的三維形狀數據和CAD數據進行比較,可以很容易地分析公差範圍內的分佈等,因此可以在產品開發和製造趨勢分析、抽樣檢查等各種用途中活用。