準確簡便的磨損量測量方法

磨損是發生在工具的切削刀刃和機械零件的滑動部位的現象,該磨損的量就是所謂的磨損量,對這些部位的性能影響很大。磨損的影響可能會因發熱和振動,而導致加工缺陷,以及因間隙而導致故障。

在發生磨損的部位,使用油等潤滑劑來防止磨損。但磨損仍然是無法避免的潛在危險主因。因此,磨損量的測量對於保持產品品質、維護裝置和確保安全極為重要。

何謂磨損

磨損是固體表面,因摩擦而逐漸失去重量的現象。換句話說,也就是固體表面隨著摩擦力而連續減量。摩擦或磨損現象是受外界因素(荷重、速度、溫度、氣氛等)和工程因素(幾何形狀、變形、界面狀態等)影響的複雜問題。

與磨損類似的一種現象是侵蝕,是由於流體與固體之間的摩擦而產生的磨損,發生在管道中的流體與管道之間。

磨損類型

磨損的種類被分為各式各樣,是由許多參數的複雜組合引起的,例如作用在摩擦部位上的荷重、兩種摩擦材料的物理特性、周圍氣氛、熱、溫度、物理和化學作用等。在這裡,我們將介紹其中具有代表性的磨損。

黏著磨損

黏著磨損是當兩個固體進行摩擦運動時,與固體表面的突起接觸的接頭(黏著)斷裂並分離,所引起表面磨損的現象。黏著磨損是由固體之間的化學鍵引起的。因此,更可能發生在固體之間,例如:

- 同類材料

- 具有相同晶體結構和相近晶格常數的材料

磨料磨損

磨料磨損有許多名稱,例如:磨削磨損、粉體磨損、粗糙磨損、刮擦磨損和切削磨損。這種磨損就是兩種較硬材料的表面突起,機械性地刮掉較軟的材料的現象;或者夾在兩個固體之間的硬顆粒刮掉較軟的固體之現象。的特點是潤滑性比較好,黏附度低,與其他形式的磨損相比磨損量大。

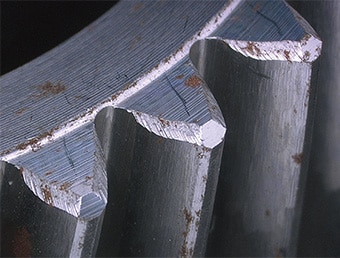

疲勞磨損

當滾動摩擦超過滑動摩擦時,例如軸承(軸托)的滾動表面和齒輪的齒面,就會發生疲勞磨損。導致疲勞摩擦的過程如下。

- ① 重複應力作用於金屬零件相互接觸的表面。

- ② 表面因反覆受力而逐漸硬化。

- ③ 細裂紋產生並發展為龜裂。

- ④ 表面剝落。

引起「③」龜裂的剪截斷應力,在距表面稍靠內側的部分最大。因滾動疲勞而在軸承上產生斑點狀微孔(凹坑)的縱搖,和齒輪齒面上發生材料疲勞,而大塊金屬從齒輪齒面脫落的崩蝕情形,與上述相同。

微動磨損

微動磨損是指在假定不會滑動的情況下,所設計的部件接觸面之間發生的磨損。這是由於對用螺栓和螺母緊固的零件的配合部分,以及零件之間的接觸表面施加反覆應力而引起的磨損,導致微小的相對滑動(微動磨損)。發生微動磨損的表面,會出現細小的龜裂。此外,由於外部荷重和重複應力作用於微動磨損件,疲勞強度下降到其原始值的一半以下(微動疲勞),可能導致疲勞破損。

測量磨損的必要性

就加工工具而言,磨損與加工品質直接相關,就零件而言,與操作準確度和安全性直接相關。因此,測量磨損量、磨損面的形狀等磨損狀況非常重要。在此,將以測量煞車片和切削刀具刃口磨損情形的重要性為例,加以進行說明。

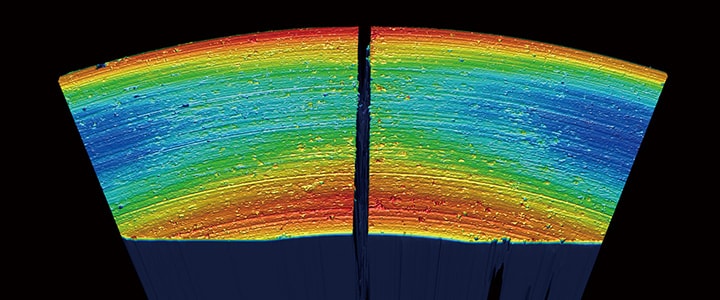

煞車片磨損測量

新車煞車片厚約10mm。雖然會因製造商而異,但磨損到約 3mm至1mm時就會更換。煞車片由於與盤式制動器的盤轉和鼓式制動器的製動鼓摩擦而磨損。如果是盤式制動器,煞車片會透過與盤轉的摩擦而磨損;如果是鼓式制動器,煞車片將透過與制動鼓的摩擦而磨損。盤轉和制動鼓也會磨損。由於摩擦狀態出現在煞車片的磨損表面,透過測量或觀察這個體積和磨損量,可以了解煞車片的耐用性和制動過程中發生的磨損類型。

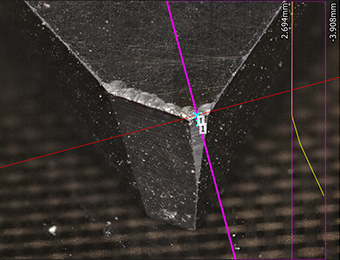

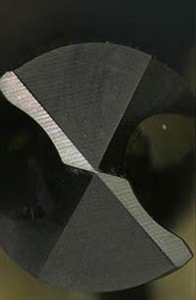

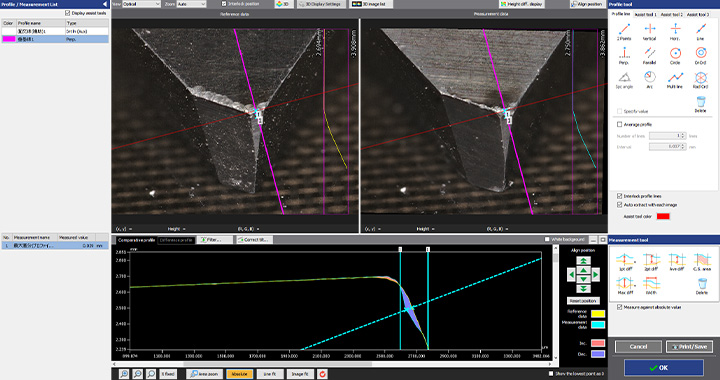

切削刃磨損測量

由於與工件和切屑的摩擦,端銑刀刀和切削工具的切削刃會受到磨損。磨損部位因材質而異,但大多發生在前刀面和後刀面。可能的原因包括切削速度過快,和切削刀刃的材質不合適。特別是難切削材料會造成切削刀刃的較大負擔,因此磨損量比加工普通切削材料時大。此外,後刀面摩擦會增加切削力,並導致切削深度發生變化,因此必須小心。

因此,測量刃口磨損對於評估切削速度、和選擇刃口材質非常重要。

傳統的磨損測量問題

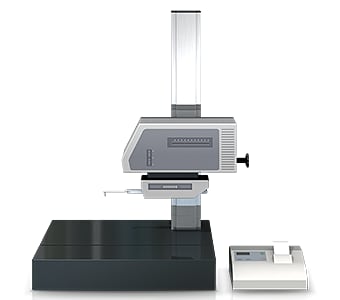

到目前為止,我們使用輪廓測定機或三次元測量儀來測量磨損量。然而,在測量寬磨損面或微小零件的磨損量時,存在以下問題。

輪廓測定機的磨損量測量問題

輪廓測定機是使用稱為尖筆的觸針,透過描摹出對象物表面,藉以測量並記錄輪廓形狀的裝置。近年來,也有的類型是使用雷射代替觸針,透過非接觸式描摹輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

使用輪廓測定機,需要對欲測量的磨損量和磨損面的形狀,進行準確的測量線測量。

因此,存在以下問題。

- 將樣品固定到夾具,並調整出水平狀態需要時間。此外,具備輪廓測定機相關的知識和技能,對於準確地調整出水平狀態極為重要。

- 輪廓測定機的觸針將繞著觸針針臂上的支點做圓弧上下運動,觸針尖端也會沿著X方向移動,造成X軸資料產生誤差。

- 準確地依照預期穿針非常困難,即使是最輕微的針錯位也會導致測量值發生偏差。

- 很難增加N,因為需要針對特定處進行測量。

- 由於只能取得部分測量值,因此無法進行表面評估。

三次元測量儀的測量問題

例如磨損部位的面積為較小的1mm2,則很難透過用探針瞄準該點,來製作虛擬面並對其進行精確測量。此外,在測量微小部位的3次元形狀時,測量點的數量變少,難以準確掌握形狀。此外,還需要耗費大量的時間和精力,像是彙總測量資料和核對圖面。

磨損量測量中的問題解決方法

傳統的測量儀器在接觸立體對象物、或一邊透過點或線接觸測量點,一邊進行測量。因此,存在無法掌握整體形狀、測量值的可信度低等問題。為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」。

能以非接觸方式,準確捕捉對象物的3D形狀。此外,可以在短短1秒內對台上的對象物進行3D掃描,以高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。以下將介紹其具體上的優點。

優點1:每次拍攝1秒,可採集80萬點的點雲資料

透過「面」測量大範圍的形狀,收集80萬點的點雲資料。由於不是線或點測量,因此無需重新測量。可以縮短測量時間。難以定義的項目,像是磨損量,可以透過體積和表面積來評估,平面度也可以很容易地定量評估。此外,任何一點的外形輪廓測量都是可能的。即使在測量之後,也可以從3D掃描資料中取得另一個位置的外形輪廓資料,而無需再次設定對象。

此外,所有測量資料都會保存,因此您可以將保存的資料相互比較,或與3D設計資料進行比較。

優點2:能夠測量最大200mmx100mm的廣泛面積

測量所需要進行的作業,就只是將對象物放在載物台上,並按下按鈕。無需嚴格的定位等前期準備,即使不具備測量儀相關知識或經驗,也可立即進行高準確度的測量。

可以提出放置在載物台上的對象物的特徵,並自動校正位置,無需過去需要花費大量時間和精力進行嚴格的位置調整。此外,還可以連接和測量最大200mmx100mm的廣泛範圍。因此,即使是沒有經驗的用戶也可以在不依賴個人技能的情況下輕鬆、即時地進行測量。

使用「VR系列」,即使是大型煞車片等大面積對象物,只需將放在平台上並按下照鈕,就可以準確測量磨損量。

總結:顯著改善和提升難以測量的磨損量測量效率

使用「VR系列」,高速3D掃描可以在不接觸的情況下,即時測量對象物的準確3D形狀。除了測量磨損面的最高點和最低點外,還可以解決傳統測量儀器在測量體積、剖面積、表面積與剖面積之比例等方面的所有問題。

- 可以同時高準確度地測量最高點、最低點、面積、體積和表面積。

- 消除因人而異的測量值差異,實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物,能有助於提升品質。

此外,與過去的3D形狀資料和CAD資料進行比較,可以很容易地分析公差範圍內的分佈,因此可以用於產品開發和製造趨勢分析、抽樣檢查等各種目的。