解決模具磨損的測量問題

汽車零件、建材、日用品、電子零件的成型加工都離不開模具。降低製造成本和提升這些模具的使用壽命,將直接關係到產品成本和品質,因此提升模具技術對於改善我們的生活有著重要的意義。

在本節中,我們將考量在成型各種材料時不可或缺的模具,於使用過程中所發生的磨損,並依照現有知識整理出提升模具壽命的措施。此外,我們還將介紹傳統測量方法,在模具磨損測量中存在的問題及其解決方法。

何謂模具磨損?

模具磨損是模具在連續使用過程中,由於零件之間的摩擦而導致模具表面磨損的現象。模具磨損分為「異常磨損」和「正常磨損」兩種。異常磨損是因材料或形狀不當、金屬疲勞、腐蝕等引起的磨損。另一方面,正常磨損是由於零件的接觸和滑動,而逐漸磨耗表面的磨損。

異常磨損

如果發生異常磨損,模具空腔和砂心將出現故障、或斷裂等嚴重損壞。典型的異常磨損分為五種類型:其中,模具中常見的異常磨損,分為摩料磨損和黏著磨損,這兩種磨損類型也被稱為「咬合」。

- 磨料磨損:

- 磨料磨損分為兩種類型:「二元磨損」和「三元磨損」。二元磨損是當硬質零件,吃進較軟的零件時所發生的磨損。另外,三元磨損是模具表面被硬質磨損粉(硬質粒子)等機械性刮掉的現象,也被稱為「刮擦磨損」。

-

二元磨損

- A

- 硬質材料

- B

- 軟質材料

三元磨損

- A

- 硬質材料

- B

- 軟質材料

- C

- 硬質粒子

- 黏著磨損:

- 這是零件的突起的接觸部分彼此黏著,黏著部位發生剝離且磨損的現象。也被稱為「燒印」。

-

- A

- 接觸部

- B

- 黏著與剝離

- 疲勞磨損:

- 沒有發生磨料磨損或黏著磨損時的磨損情形。因反覆運轉和停止而引起金屬疲勞的磨損。反覆的應力會導致表面加工硬化,並且隨著時間的推移會出現輕微的裂紋。輕微的裂紋最終會變成龜裂,並造成表面剝落。其中,引起輕微裂紋的截斷應力,在表面稍靠內側的位置最大。這就是發生龜裂的起點。發生鱗片狀剝落和大表面狀剝離的現象。

- 微動磨損(Fretting wear):

- 因配合零件表面上的摩擦力伴隨的微小重複運動(Fretting),而發生的細小點狀磨損。在發生微動磨損的表面,所產生的細微龜裂。由於外部荷重和微動摩擦力共同作用於此部分,抗疲勞強度降低到原始值的一半以下,並可能因疲勞破壞而斷裂。

- 腐蝕磨損:

- 在腐蝕性氣氛中,金屬之間的電位差導致滑動部件斷裂,並增加摩擦,加速了損壞。也稱為「化學磨損」。是由摩擦的機械作用和氣體或液體氣氛的化學作用引起的,發生在液體氣氛中也稱為「侵蝕腐蝕」。

正常磨損

在正常使用中不會引起黏著磨損或磨料磨損。正常磨損分為初期磨損和穩定磨損。初期磨損也稱為「磨合磨損」,是指運轉開始後的磨損,細微的凹凸已被去除。穩定磨損是由於持續使用而發生的正常磨損,當穩定磨損達到控制和計劃的尺寸時,可以透過更換新零件來防止模具故障和缺陷。

異常磨損的應對措施

在此,我們將說明針對模具異常磨損的典型形式——磨料磨損和黏著磨損之應對措施。

摩料磨損的應變措施

二元磨損和三元磨損的摩料磨損措施不同。

- 二元磨損:

- 防止二元磨損的措施,包括增加零件的硬度和使用含有大量碳化物的鋼種。一般來說,表面越硬,耐磨性越好,所以對模具進行淬火和滲氮是有效的。

- 對於三元磨損:

- 對於三元磨損,機器的滑動表面完全密封,以防止灰塵和磨粒進入。採取在潤滑系統中安裝過濾器等措施,以便在混入時能迅速去除,也是有效的。

黏著磨損的應對措施

使用具有所需硬度和韌性的模具材料,可以避免黏著磨損。然而,在現實中,僅僅透過改善模具材料所能採取的措施是有限的。為此,必須降低模具表面與工件之間的摩擦係數,以防止黏著。最適化潤滑的部分特別重要,需要潤滑劑的均勻塗抹、防止潤滑劑流失的模具設計以及加工條件的最適化。硬質表面處理,也可有效降低摩擦係數。

傳統模具磨損的測量問題

確認查模具的磨損是否處於公差範圍內,是非常重要的。特別是在高壓下成型的模具,需要高準確度和定量的3D形狀測量。

到目前為止,模具磨損是透過輪廓測定機或三次元測量儀測量的。然而,在傳統的三次元測量儀和輪廓測定機的情況下,存在各種問題,例如:精確測量難度高和不一致。此外,測量資料難以定量,難以分析模具的老化劣化趨勢。

輪廓測定機的模具磨損之測量問題

輪廓測定機是使用稱為尖筆的觸針,透過描摹出對象物表面,藉以測量並記錄輪廓形狀的裝置。近年來,也有使用雷射代替觸針,透過非接觸式追踪輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

輪廓測定機需要為測量點取一條準確的測量線。

因此,存在以下問題。

- 將模具固定到夾具上,並調整出水平狀態較為耗時。此外,具備輪廓測定機相關的知識和技能,對於準確地調整出水平狀態極為重要。

- 輪廓測定機的觸針將繞著觸針針臂上的支點做圓弧上下運動,觸針尖端也會沿著X方向移動,造成X軸資料產生誤差。

- 準確地依照預期穿針非常困難,即使是最輕微的針錯位也會導致測量值發生偏差。

- 由於只能取得部分測量值,因此無法進行表面評估。

三次元測量儀的模具磨損之測量問題

通常,三次元測量儀使用一種稱為「掃描」的方法,其中將探針應用於測量點並進行追踪描繪(模仿)。掃描測量以恆定間距測量多個點。

該測量方法存在以下問題。

- 將針穿過圓柱的中心、垂直於彎曲的線或穿過圓心的線是非常困難的。另外,在圓心角較淺的角度R的情況下,整個圓周是由短圓弧計算的,因此微小的測量誤差會被加強放大。測量點的這種錯位,可能會導致值的細微偏差。

- 測量小零件的3D形狀時,可能無法使探針接觸測量位置。此外,由於測量準確度與要測量的點數和線數成正比,因此需要測量很多點。

這樣一來,在現場並不是每個人都能準確測量,且有無法進行測量的部位,甚至是測量儀器的設置位置也受到侷限等情形,皆是莫大的課題。

模具磨損測量的問題解決方法

傳統所使用的一般測量儀器,存在著需要耗費時間固定目標物的問題,以及必須在點狀或現狀接觸立體目標物、測量位置,才能進行測量的課題。為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」。

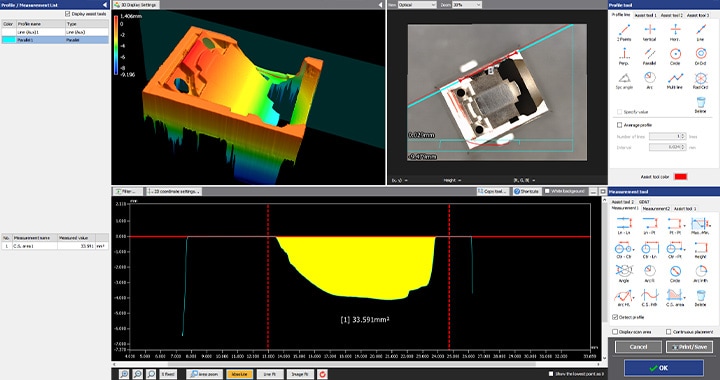

能以非接觸方式,準確捕捉對象物的3D形狀。此外,可以在短短1秒內對台上的對象物進行3D掃描,以高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。以下將介紹其具體上的優點。

優點1:1秒內即可完成多點測量

「VR系列」能以最快1秒的單次速度測量平面上對象物的3D形狀(80萬點資料),大大減少了多點測量所需的時間。可以即時準確地測量對象物整個表面的最大和最小凹凸形狀,並可以快速評估對象物的所有部分是否具有設定的公差。這使得管理難以定義的狀態化為可能,例如:磨損量和缺口。

此外,一旦工件被掃描,就可以測量與先前測量不同的位置的輪廓(剖面形狀)。無需再次準備同一個體並再次測量。

優點2:可進行比較測量。還可以與CAD資料進行比較。

「VR系列」不僅能夠高效地收集資料。還能以列表顯示測量資料,並且可以一併套用相同的分析於所有資料。

例如,您可以測量使用新模具製作的產品和以舊模具製作的產品的形狀,以了解因模具而導致的形狀差異。此外,您還可以讀取CAD 資料,一眼就能看出次品與標準品之間的差異有多大。這使得定量分析和評估模具磨損變得容易。

此外,可以快速測量以前需要花費大量時間和精力的複雜形狀的對象物。所有的測量結果都轉化為資料,大大減少了後期資料比對和分析工作所需的時間和精力。

總結:顯著改善和提升難以測量的模具磨損之測量效率

以往需要熟練的測量經驗,執行檢測的次數有上限,形狀複雜的物體無法測量,但「VR系列」卻實現了能夠快速測量和定量模具的磨損量。可能實現更高度和更有效地品質評估。

- 由於在平面上進行測量,因此可以同時取得多點資料。可以大大減少複雜形狀的測量時間。

- 可以將多項測量資料以列表形式進行比較,了解和分析各種磨損引起的變形差異。

- 透過對衝壓產品進行掃描並將測量資料與CAD資料進行對比,可以準確掌握模具的磨損情況。

- 消除因人而異的測量值差異,實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物,能有助於提升品質。

此外,與過去的3D形狀資料的比較、粗糙度分佈等可以很容易地進行分析,因此可以用於各種目的,例如由於長期使用而導致的模具磨損趨勢分析和崩刃條件的確認。