翹曲測量方法和效率化訣竅

有針盤量規、形狀測量儀、三次元測量儀等,可以作為測量平面翹曲來使用。然而,由於翹曲是3D變形,因此使用點和線的傳統測量方法很難準確測量翹曲。

依照對象物的形狀和大小,很多情況下無法使用傳統方法準確測量翹曲,或者測量本身在物理上是不可能的。

在這裡,將對翹曲的基本知識、測量方法、傳統測量問題和最新解決方案進行說明。

何謂翹曲?

翹曲是一個術語,字面意思是指對象物像弓一樣彎曲的狀態。一般來說,工業產品中的翹曲是指板狀對象物的曲率,「平面度」是否超過規定的公差值。

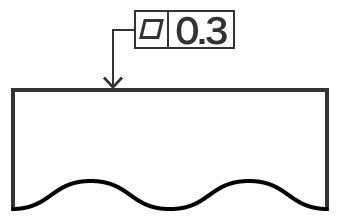

何謂平面度?

平面度被定義為「平面形狀偏離幾何正確平面的程度」。在圖面上是這樣表示的:

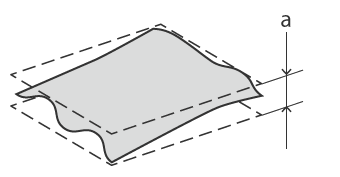

如果一個對象物夾在上下兩個完全平坦的平面之間,平面度就是顯示其寬度的數值。這意味著規定了對象物表面的平面度公差,最突出和最凹陷的部分必須在上下兩個平面之間有一定的距離。

下圖是上圖中所示的平面度公差規格的圖像。

翹曲的原因和影響

依照材料和製造/加工方法的不同,產品和零件的翹曲有多種原因和影響。下列為相關例子:

樹脂成型品的翹曲

在樹脂(塑膠)成型中,由於樹脂材料固化時的收縮率差異、模具冷卻溫度的差異、材料定位等因素,成型品會發生翹曲。

在射出成型的情況下,可能因射出、保壓時間和壓力等原因導致翹曲。

晶圓翹曲

晶圓在每個過程中都會受到應力(機械應力)。在許多情況下,這種應力不成比例地施加到晶圓的正面和背面,導致翹曲。特別是在拋光過程中,如果加工表面的應力較大,殘餘應力可能會導致凸狀翹曲(正向翹曲)或凹狀翹曲(反向翹曲)。

翹曲的晶圓不僅會造成晶片缺陷,還會在處理過程中因真空洩漏導致吸附不充分,而導致晶圓掉落等問題,進而影響成品率。

印刷電路板翹曲

隨著電子零件的小型化和高密度實裝的進展,回焊法的實裝變得普遍。但是,在回焊實裝過程中,電路板可能會因加熱而翹曲。

如果在回焊加熱過程中電路板翹曲,實裝的IC引線可能會浮動,進而導致實裝不良或連接不良。

此外,電路板可能會因使用過程中,或實裝後通電時產生的熱量而翹曲。

金屬板翹曲

在衝壓等各種金屬加工過程中,施加的熱和殘餘應力是翹曲的典型原因。

但是,如果不能保持透過線切割放電加工等方法抽出金屬板,並保持衝壓加工的板材本身的平面度,則會影響加工後的產品形狀。金屬零件也會因熱膨脹而發生翹曲,因此不僅要考慮零件的保管溫度,還要考慮夾具和加工機械的溫度。

翹曲測量的重要性和課題

除了上面提到的翹曲例子外,還有很多情況是因為熱度、殘餘應力等引起的翹曲。為了防止缺陷和故障並保持高品質,重要的是準確測量加工前零件、和加工後產品的翹曲。

有多種測量翹曲的方法,包括:

- 一種將針盤量規固定在機器手臂上,一邊描繪對象物、一邊讀取數值變化的方法。

- 一種測量條紋(光波干涉條紋:牛頓環)數量的方法,同時接觸具有平坦測量面和光學平面的透明玻璃參考標準。

- 使用輪廓測定機或三次元測量儀的測量方法。

然而,使用傳統的接觸式測量儀器的翹曲測量具有以下問題。

使用輪廓測定機測量翹曲的問題

輪廓測定機是使用稱為測針的測針在對象物表面描摹對象物表面,測量並記錄輪廓形狀的裝置。

近年來,也有的類型是使用雷射代替觸針,透過非接觸式描摹輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

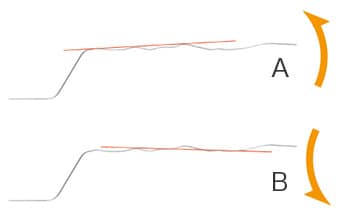

使用輪廓測定機的翹曲測量存在以下問題。

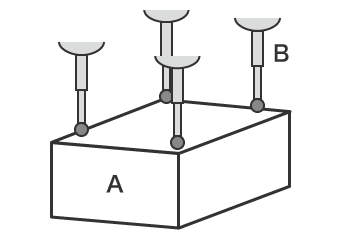

- A

- 向右上升

- B

- 向右下降

- 由於對象是透過描繪條線來測量的,因此無法檢測到翹曲。

- 無法掌握對象物整個表面的狀態。

- 表面實裝後的電路板等要測量的表面以外的表面存在凹凸(缺口)時,難以測量是否存在翹曲。

- 由於很難透過直線設定基準面,因此可能會出現測量誤差(圖)。

使用三次元測量儀測量翹曲的課題

一般情況下,使用三次元測量儀測量翹曲時,需要將探針的接觸端接觸被測面的4個以上的角。

例如,對於板材,通常測量6-8個點。如果測量範圍較寬,增加測量點可以讓您從更多位置,取得測量值並提升測量準確度。

翹曲測量存在以下問題。

- A

- 對象物

- B

- 探針

- 基本上很難得到整體形狀,因為需要做點接觸測量。

- 多點測量以取得更多的測量值需要花費大量的時間,並且無法詳細掌握整體形狀。

翹曲測量中的問題解決方法

由於傳統的接觸式測量儀器,是使用點和線來測量形狀,因此無法測量待測對象物的整個表面。此外,即使採用多點測量來提升測量準確度,也很難準確掌握包括翹曲在內的形狀,並且需要很多工時。此外,在許多情況下,翹曲測量需要經驗、知識和技能。確保可以進行測量的人員,以及測量時的個人差異也是主要所面對到的問題。

KEYENCE開發了一次性3D形狀測量儀「VR系列」,以解決測量現場的這些問題。

「VR系列」以非接觸方式,準確捕捉對象物的3D形狀。不需要嚴格的定位,只需1秒即可對載物台上的目標進行3D掃描,進而實現3D形狀的高準確度測量。結果,可以瞬間實現定量測量和檢查,而測量結果不會發生偏差。以下將介紹其具體上的優點。

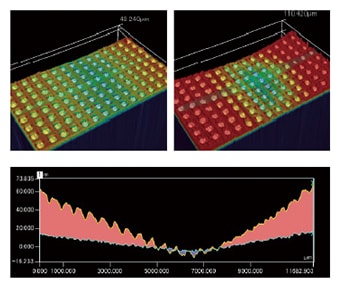

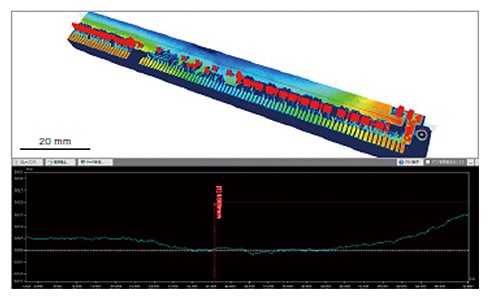

優點1:以面掃描形狀。瞬間掌握整體形狀

例如,「引伸加工」是最難設定條件的衝壓加工。機械應力可能導致材料意外變形,必須注意翹曲等形狀缺陷的發生。

使用「VR系列」,只需將目標放在載物台上並進行掃描即可。將整個對象物的3D形狀捕捉為一個平面,無需定位。

還能透過不同顏色顯示整個對象物的高度並測量任何位置的輪廓,因此能夠可視化並掌握形狀缺陷的位置及其詳細數值。所以能夠順利地調整、特定出模具和成型條件等缺陷原因。

當然,由於可以取得定量測量的形狀資料,因此也能透過數值公差(公差)來管理翹曲,並將其用於趨勢分析。

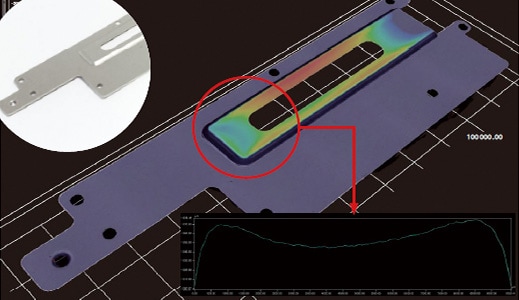

優點2:非接觸式,最快1秒高速掃描,輕鬆掌握全體

電路板可能會因回焊過程中的加熱而翹曲,這可能會導致引線翹起。然而,使用傳統的接觸式測量儀器,很難測量表面實裝後整個電路板的翹曲。

使用「VR系列」,即使是實裝後的電路板也可以放在載物台上,可以在1秒內以非接觸方式掃描整個形狀,了解電路板全體的翹曲情形,並瞬間掌握實裝零件的翹起狀態。此外,由於可以取得任何位置的外形輪廓資料,例如:缺陷部位,因此可以快速取得有關形狀變化的詳細資料。

不需要嚴格定位對象物。只需將對象物放置在載物台上,圖像就會自動校正,因此可以快速輕鬆地進行定量測量和檢查。

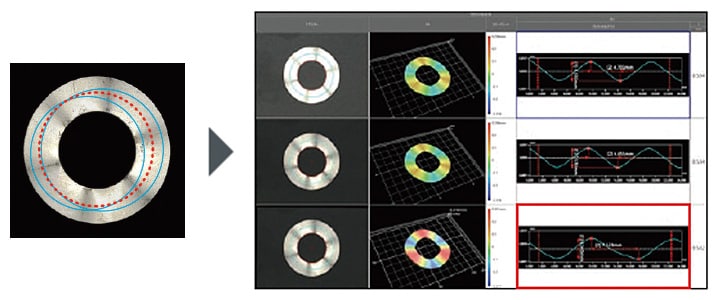

優點3:可對多項測量資料,進行定量比較分析

「VR系列」可以在短短1秒內掃描並測量整個對象物的3D形狀,進而可以在比以往更短的時間內對大量對象物進行定量測量。可以將以這種方式高效收集的多項測量資料顯示在列表中,並且可以將相同的分析集中應用於所有資料。

這使得可以一目了然地確認,多個對象的形狀資料差異。例如,透過一併分析多項資料的平面度,可以快速、輕鬆地定量評估NG產品與OK產品的翹曲情形。

- 左

- 傳統測量儀器:由於測量點的偏差和測量值的偏差,難以準確比較。

- 右

- VR系列…無需定位的瞬時測量。透過排列多項測量結果,並同時應用相同的分析內容,可以輕鬆實現定量比較和分析。

總結:顯著改善和提升難以測量的翹曲測量效率

使用「VR系列」,高速3D掃描可以在不接觸的情況下,立即測量對象物的準確3D形狀,例如:翹曲等。

- 由於捕捉表面,因此可以鎖定整個對象物的翹曲部分並測量任何部分的外形輪廓。

- 只需將對象物放在平台上,並按下按鈕即可完成測量,無需定位。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物。

- 可輕鬆實現多種測量資料的定量比較分析。

此外,透過設定平面度公差,可以輕鬆確定 OK/NG產品,並使用資料分析NG產品。這使得以前無法測量的印刷電路板等對象物的翹曲化為可能,實現了快速準確的翹曲測量,顯著提升了測量工作的效率,並實現了無縫的資料分析。