解決齒輪齒厚測量問題

除了螺絲和彈簧,齒輪還用於許多產品中。有多種尺寸、形狀和材料,具體取決於應用。此外,具有廣泛的功能,透過將齒輪與軸和凸輪以及齒輪組合在一起,可以用於多種用途。所有齒輪皆採用高準確度製造。

然而,例如隨著使用的進行,會發生因磨損引起的變形。其中,「齒厚」的尺寸很重要,不僅對齒輪的運轉有很大影響,還對強度也有莫大的影響。

在這裡,將針對齒輪的每個部分的名稱和強度概念等基礎知識進行說明。也會解說齒厚的測量方法。此外,還想談談解決高難度、不準確又耗時的齒厚測量方法。

何謂齒輪齒厚?

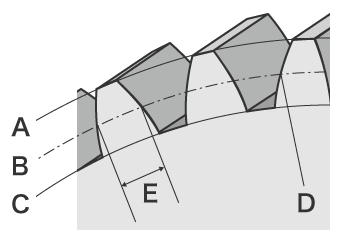

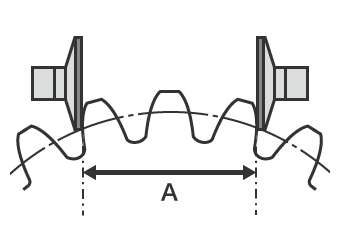

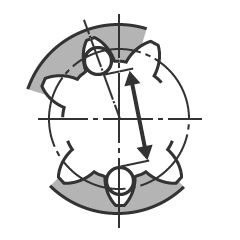

- A

- 齒尖圓

- B

- 節圓

- C

- 齒根圓

- D

- 節點

- E

- 齒厚

「齒厚」是間距圓上的一個齒輪厚度。齒輪有多種形狀,但這裡我們將以最常見的正齒輪為例。正齒輪的結構如圖所示。

齒輪齒厚變化的原因

轉動時輪齒承受彎曲荷重(彎矩)、接觸壓力、壓縮荷重等。此外,當輪齒和其他零件齧合時,輪齒會發生摩擦並磨損。如果輪齒的變形或磨損導致齒厚發生變化,則齒隙會增大,進而引起噪音和振動等各種問題。使用齒輪時,必須仔細考慮這些荷重和磨損。齒輪的強度在硬度高、縱搖損壞的可能性低時,取決於「彎曲荷重(彎矩)」,在硬度低或長時間運轉時,取決於「齒面強度」 。

彎曲荷重(彎矩)引起的齒輪齒厚變化

對齒輪的齒施加大荷重,稱為「彎曲荷重」。彎曲荷重是施加在一個輪齒上的荷重。輪齒上的彎曲荷重超過表面強度時,輪齒就會變形。

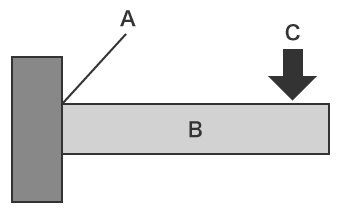

施加在輪齒上的荷重,能透過材料力學中的「樑理論」來考慮。懸臂樑在樑底部存在應力集中,並施加較大的荷重。在齒輪的情況下,輪齒也被視為懸臂樑,施加在齒根上的荷重就是彎曲荷重。

- A

- 固定

- B

- 樑

- C

- 荷重

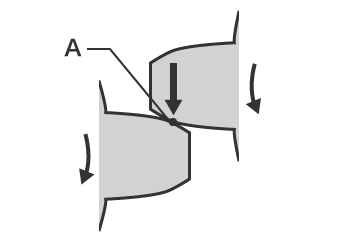

- A

- 間距點

彎曲荷重可透過以下公式計算。

M=F・l=σ・Z

- M

- 彎曲荷重

- F

- 荷重

- l

- 輪齒總長

- σ

- 最大彎曲應力

- Z

- 剖面係數

「剖面係數」是輪齒面積除以「6」得到的值,「最大彎曲應力」是彎曲荷重除以剖面係數之後,所得到的值。齒輪具有複雜的形狀,精確的強度計算並不容易。此外,還必須考慮使用條件引起的荷重變化。

何謂齒面強度?

「表面強度」是輪齒表面,所能承受的壓力極限。齒輪在間距點處相互接觸,並傳遞旋轉力。齒輪相互接觸時,輪齒反覆承受較大的力,造成齒面磨損和劃傷。此外,小裂紋會造成稱為「縱搖」的損壞。

為了防止出現這樣的問題,依照接觸面變形時的應力進行強度計算,稱為「赫茲最大接觸應力※」,並預先取得所使用齒輪的齒面強度。

※施加在兩個對象物之間的彈性接觸區域的最大應力,例如:球面與球面,圓柱面與圓柱面,或球面與平面。

磨損引起的齒輪齒厚變化

當輪齒和與其齧合的其他零件之間的摩擦增大時,就會發生磨損,齒厚減小,齒隙增大。隨著磨損的進一步發展,潤滑劑變得更髒,引起更大的噪音和振動,並且齒輪的溫度升高。這種磨損的原因包括:

- 齒輪強度(齒面強度)不足

- 組裝不良

- 齒輪、軸等的變形

- 潤滑劑不良

等等因素。

此外,齒輪磨損依照條件有不同的名稱,如下所示。

- 拋光

- 去除了齒面的細微凹凸,光滑如鏡面。

- 磨料磨損

- 線形凹槽沿齒面滑動方向不規則地延伸,產生傷痕。

- 畫痕

- 磨料磨損的一種。一條直線狀的溝槽,齒面看起來像是使用犁挖出來的。

- 刮傷

- 由於齒面交替焊錫和撕裂而導致的齒面劣化。

傳統齒輪齒厚的測量問題

過去,測量齒厚的方法有「弦齒厚法」、「跨齒厚法」、「齒輪跨棒距法」等手動工具,以及輪廓測定機和齒輪測量儀。然而,即使是最容易測量的正齒輪,也需要技巧和時間來測量。此外,有時難以測量斜齒輪和錐齒輪等複雜形狀的齒輪。

使用手動工具測量齒輪齒厚

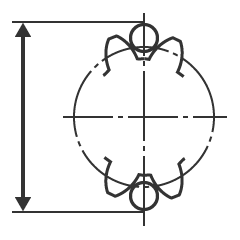

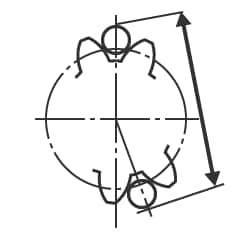

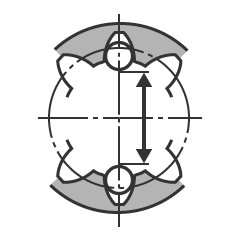

使用手動工具的齒厚測量方法,包括「跨齒厚法」和「齒輪跨棒距法(球)法」。

- A

- 跨齒厚

- 跨齒厚法

- 是最常用的齒厚測量方法。這是一種將一定數量的齒,夾在齒厚測微計等探針之間並進行長度測量,再依照齒數測出齒厚的測量方式。測量值可能因觸控筆的接觸情況而異。此外,由於還受齒距和齒廓的影響,需要對齒輪的整個圓周進行多次測量,費時費力。

- 齒輪跨棒距法

- 這是一種齒厚測量方法,也稱為「球法」。除了外齒輪,還可以測量內齒輪的齒厚。對於偶數齒,將節圓棒或球插入相對的齒槽,對於奇數齒,則是將節圓棒或球插入偏置180/z (°) 的齒槽。對於外齒輪,測量外部尺寸(齒輪跨棒距尺寸),對於內齒輪,測量內部(銷之間直徑)以求出齒厚。

輪廓測定機的齒輪齒厚測量問題

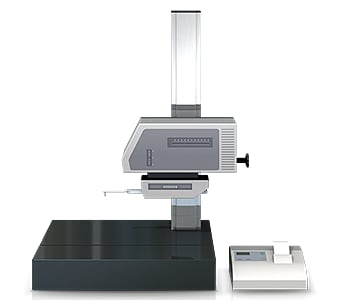

輪廓測定機是使用稱為尖筆的觸針,透過描摹出對象物表面,藉以測量並記錄輪廓形狀的裝置。近年來,也有使用雷射代替觸針,透過非接觸式追踪輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

輪廓測定機需要在輪齒上,進行精確的測量。

因此,存在以下問題。

- 將樣品固定到夾具,並調整出水平狀態需要時間。此外,具備輪廓測定機相關的知識和技能,對於準確地調整出水平狀態極為重要。

- 輪廓測定機的觸針將繞著觸針針臂上的支點做圓弧上下運動,觸針尖端也會沿著X方向移動,造成X軸資料產生誤差。

- 準確地依照預期穿針非常困難,即使是最輕微的針錯位也會導致測量值發生偏差。

- 很難增加N,因為需要針對特定處進行測量。

- 由於只能取得部分測量值,因此無法進行表面評估。

齒輪齒厚測量中的問題解決方法

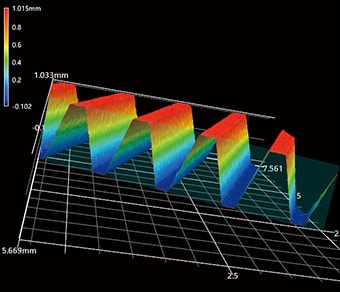

傳統所使用的一般測量儀器,存在著需要耗費時間固定目標物的問題,以及必須在點狀或現狀接觸立體目標物、測量位置,才能進行測量的課題。為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」。

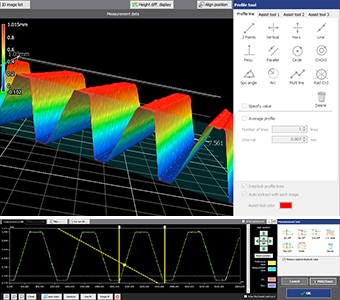

能以非接觸方式,準確捕捉對象物的3D形狀。此外,可以在短短1秒內對台上的對象物進行3D掃描,以高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。以下將介紹其具體上的優點。

優點1:測量值不會產生差異

使用電腦螢幕上的工具,您可以在任何位置繪製出輪廓線,是完全垂直於掃描的3D形狀資料,因此測量結果不會出現偏差。因此,測量結果不會產生差異。例如,如果使用該工具的圓柱軸工具,可以確定齒輪的測量線而沒有偏差。

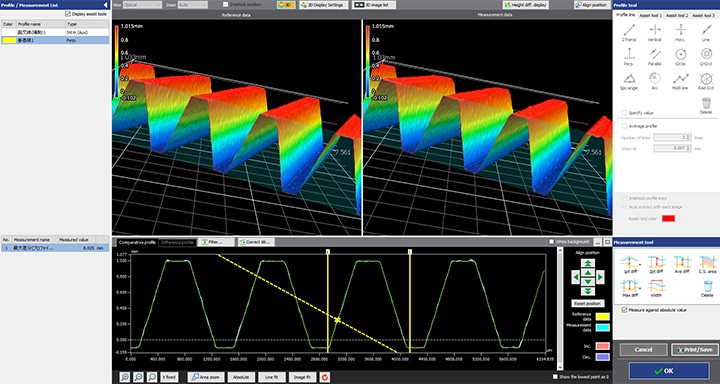

此外,一旦工件被掃描,就可以測量與先前測量不同的位置的輪廓(剖面形狀)。無需再次準備同一個體並再次測量。此外,可以使用過去的資料,輕鬆實現檢查批量、加工條件、材料等條件不同但同一形狀的工件之間之差異。

此外,透過使用豐富的輔助工具,您可以直覺地設定所需的測量內容。除了簡單的設定外,即使是初學者也易於操作,因此即使是不熟悉測量的人也可以在短短1秒內進行準確的測量。因此,除了研發、測試和評估過程,在量產過程中的測量和檢驗,也很容易增加N並輕鬆實現趨勢分析。

優點2:複雜形狀齒輪的齒厚測量,最快1秒即可完成。

「VR系列」能以最快1秒的單次速度測量平面上對象物的3D形狀(80萬點資料),大大減少了多點測量所需的時間。即時準確地測量對象物整個表面的最大和最小凹凸形狀,並以設定的公差快速評估齒輪的所有部分。

可以將高效收集的多項測量資料顯示為列表,並且可以一次對所有資料套用相同的分析。

這使得測量多項對象物的形狀,並讓一目了然地確認資料差異化為可能。例如,很容易定量分析和評估NG產品和OK產品之間的差異。

此外,可以快速測量斜齒輪和懸臂齒輪的齒厚,這些形狀複雜且過去難以測量。所有的測量結果都轉化為資料,大大減少了後期資料比對和分析工作所需的時間和精力。

總結:顯著改善和提升難以測量的齒輪齒厚測量效率

使用「VR系列」,現在可以快速測量和定量齒輪的齒厚,這在以往由於測量耗時或齒輪形狀複雜而無法測量。因此實現更有效、更高度的齒輪品質評估。

- 由於是以面進行測量的,因此可以輕鬆測量廣闊的面積。可以測量各種參數,例如:粗糙度以及齒面的形狀。

- 消除因人而異的測量值差異,實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物,能有助於提升品質。

此外,與過去的3D形狀資料的比較、粗糙度分佈等可以輕鬆進行分析,因此可以用於各種目的,例如依照溫度對破裂面狀態進行趨勢分析和破壞狀態的確認。