如何準確、輕鬆地測量錐形

錐度(taper)是用於描述斜率或傾斜度的術語。雖然還有一個被稱為「斜度」的類似形狀,但在設計中通常都是和錐度分別去適當使用。

在本節中,我們將介紹錐度的用途、使用錐度的零件、計算方法和加工方法等基本知識,以及測量問題和解決方法。

何謂錐度

錐度是指細長結構的直徑、寬度、厚度等呈錐形的狀態。錐形有多種類型,可依照用途使用。錐度可以增加結構的強度、便於嵌合,並透過衝壓或切削等加工所形成。

設計成錐形稱為「加上錐度」,錐形角度大的被稱為「密錐度」,錐形角度小的則被稱為「疏錐度」。雖然還有近似錐度的詞彙斜度,但應嚴格使用這些詞。

錐度和斜度的區別

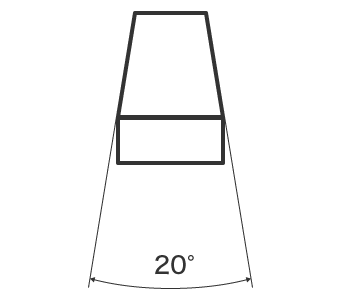

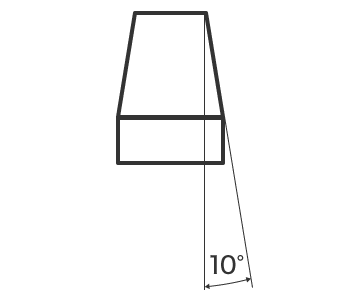

兩邊都有角度傾斜的形狀稱為「錐度」,一側處於水平而另只有單側傾斜的形狀則稱為「斜度」。例如,對於同一個圓錐形材料,如果只針對中心線一側的傾斜度則為斜度,但如果是針對兩側的斜度,則為錐度。

錐度和斜度的圖面符號

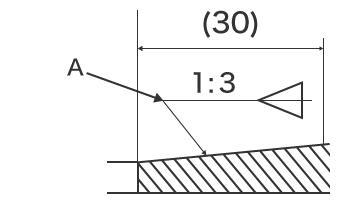

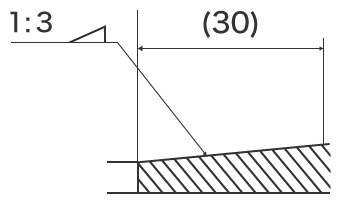

分別以符號和數字表示錐度和斜度。分別以錐角或錐度比表示錐度的大小。另一方面,斜度則是由稱為斜度比的數值來表示。

- A

- 將錐度符號和錐度形狀定向在同一方向。

使用錐度的零件

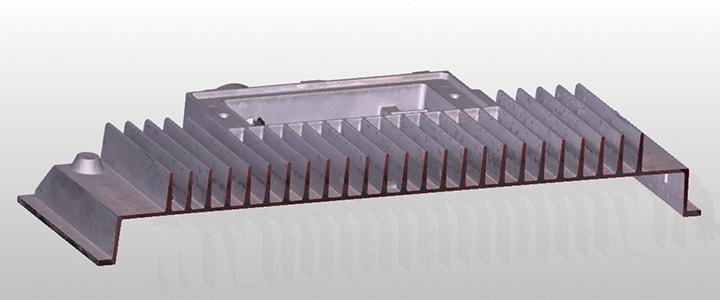

錐度用於許多零件,例如支撐銷和軸的軸承、管道、散熱器和凸緣。雖然形狀是錐形的,但各有不同的用途,其形狀也各有特點。

螺絲、軸承、嵌合部件等

使用直徑隨距離線性變化的錐度(線性錐度)。側面的角度是恆定的,錐度用錐度角(角度)或錐度比來表示。

引擎散熱片和散熱器

使用直徑隨距離呈指數變化的錐度(指數函數錐度)。橫向輪廓從根部突然變細並逐漸變細到非常窄的尖端。結果,可以減小間距,進而減輕重量和振動。

此外,形狀類似於拋物線的「拋物線錐度」用於需要降低流體阻力的零件,例如管道和飛機機身。此外,對於連接銷等零件的零件,使用與普通錐度相反的「倒錐度」。

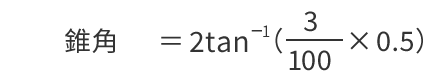

錐角的計算

在圖面中,錐度通常以錐度比表示。但是,在某些情況下,例如車床加工,需要錐角值。

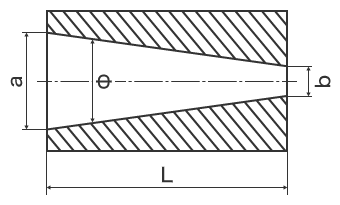

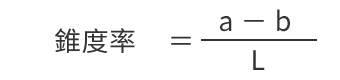

錐度比

較厚尺寸與較薄尺寸的比率。例如錐度比為3:100,則直徑每增加100mm,直徑就會變細3mm。

- a

- 直徑較大

- b

- 直徑較小

- L

- 長度

- Φ

- 錐角

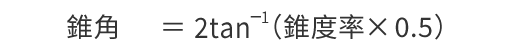

錐角

錐角可透過以下公式計算。

例如,圖中所示的錐度比為3/100,則錐角可計算為:

錐度加工方式

錐度是用車床或衝壓機加工的。在衝壓加工的情況下,錐度是在製作模具時設定的。如果是車床,則使用刀物台的角度調整進行加工。在這裡,我們將介紹使用車床進行的錐度加工。

車床是一種旋轉切削材料的機床。加工物會被旋轉,工件被固定的刀具加以切削。旋轉工件進行切削,適用於向尖端逐漸變細的錐度加工。對於車床,將錐刃端銑刀的角度指定為錐角的1/2。錐角的1/2為傾斜角。

①旋轉車床,以調整角度

↓

② 操作車床手柄進行削切

↓

③削到邊緣後返回,直到刀刃脫落

↓

④重複此操作並切削到形成所希望的形狀

超精密車床還可以加工微量級的精細錐度。因此,品質管理需要高度精確的測量儀器。

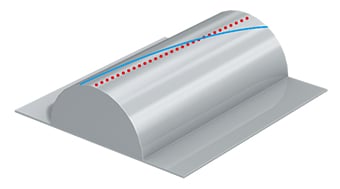

傳統錐度測量問題

確認是否透過錐度加工取得了所需的尺寸(在公差範圍內)和形狀是非常重要的。特別是,由於錐形錐體是3D形狀,因此需要高準確度和定量的3D形狀測量。

然而,在傳統的 投影機、輪廓測定機、錐度規等方面,存在著精確測量難度大、不一致等各種問題。

投影機的錐度測量問題

光學測量儀器的一種,測量原理與光學顯微鏡相似。透過將對象物放在載物台上並從下方照射光線,對象物的輪廓會被投射到布幕上。一些大型布幕的直徑超過1m。對於2D投影無法確認的深錐形零件,則切割樣品來進行測量。

該測量方法存在以下問題。

- 典型的 投影機鏡頭,只能聚焦在對象物的局部位置。因此,每個測量點都需要手動對焦。例如,如果對象物是錐形的,則每個測量點都需要精細聚焦。個人差異的不同對焦位置,將造成測量上的誤差,而且測量點越多,對焦的時間就越長。並且必須透過切割對象物,來測量剖面形狀。

- 比較形狀時,需要在投影圖像上疊加10倍放大圖並目視確認差異。此外,由於無法取得尺寸和圖面差異的數值,因此難以保存和比較資料,並且需要將輪廓形狀轉移到描圖紙上。

這樣一來,就不僅不是現場的每個人都能準確測量,還會有無法進行測量的地方,而隨著對象物的不同,也可能需要加以切割等,這將是一個很大的問題。

輪廓測定機的錐度測量問題

輪廓測定機是使用稱為尖筆的觸針,透過描摹出對象物表面,藉以測量並記錄輪廓形狀的裝置。近年來,也有的類型是使用雷射代替觸針,透過非接觸式描摹輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

輪廓測定機必須取一條垂直於待測錐度形狀的精確測量線。

因此,存在以下問題。

- 將樣品固定到夾具,並調整出水平狀態需要時間。此外,具備輪廓測定機相關的知識和技能,對於準確地調整出水平狀態極為重要。

- 輪廓測定機的觸針將繞著觸針針臂上的支點做圓弧上下運動,觸針尖端也會沿著X方向移動,造成X軸資料產生誤差。

- 準確地依照預期穿針非常困難,即使是最輕微的針錯位也會導致測量值發生偏差。

如何解決錐度測量中的問題

回顧長期使用的常用測量儀器存在的問題,可以發現一個共同點。就是都是以點或線接觸立體對象物/測量點的同時,一邊進行測量。

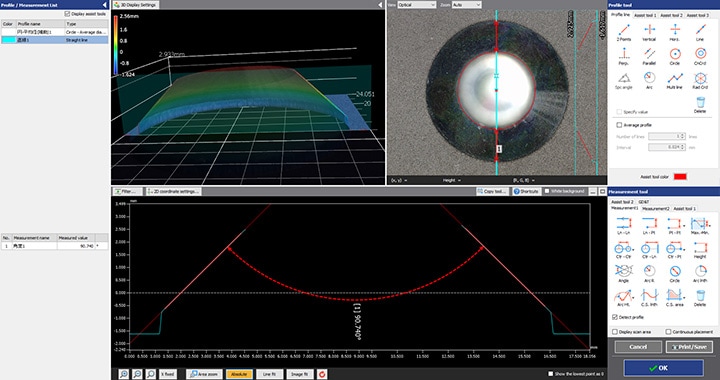

為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」。能以非接觸方式,準確捕捉對象物的3D形狀。最快1秒3D掃描工作台上的對象物,高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。下面列出了具體的優點。

優點1:無需切樣即可測量

例如,切削刀刃工具、散熱片等間距小的深部對象物很難被測量,因為接觸式測量儀的探頭無法到達對象物的底面。

使用「VR系列」,即使事先在平面上測量了對象物的剖面,也可以透過虛擬切割來測量錐形等剖面形狀。因此,可以在不切割剖面的情況下測量深部。

此外,可以使用事先登錄測量項目的分析樣板,來進行工件形狀分析。

優點2:能夠測量最大200mmx100mm的廣泛面積

測量所需要進行的作業,就只是將對象物放在載物台上,並按下按鈕。無需嚴格的定位等前期準備,即使不具備測量儀相關知識或經驗,也可立即進行高準確度的測量。

與傳統的測量儀器不同,可以輸出放置在工作台上的對象物特徵,並自動校正位置。過去需要花費大量時間和精力的嚴格位置調整,已變得不再需要。因此,即使是沒有經驗的用戶也可以在不依賴個人技能的情況下輕鬆、即時地進行測量。

總結:顯著改善和提升難以測量的錐形表面形狀測量效率

高速3D掃描可實現非接觸式瞬時測量對象物的精確3D形狀,「VR系列」可克服傳統測量儀器面臨的課題。

- 無需切割對象物,即可測量剖面。

- 消除因人而異的測量值差異,實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物,能有助於提升品質。

此外,與過去的3D形狀資料和CAD資料進行比較,可以很容易地分析公差範圍內的分佈,因此可以用於產品開發和製造趨勢分析、抽樣檢查等各種目的。