測量衝壓產品平行度的簡易方法

在一種塑性加工的衝壓加工中,由於衝壓後殘留在材料中的應力引起的回彈等影響,形狀可能與設計不符。特別是將板材彎曲成曲柄狀或U字狀時,角部可能不在規定的角度,平行度可能會偏離規定的公差,因此需要注意。此外,近年來,在汽車車身製造中,鋼板的抗拉強度標準不斷提升,難以進行高準確度衝壓。

對於這些衝壓加工問題,這裡的重點在於衝壓加工的平行度。我們將從平行度的概念出發,說明測量平行度的相關知識、平行度測量的問題及解決方法。

平行度不良的原因:回彈

衝壓加工中應注意的平行度是衝壓機工作台和滑動面的平行度,以及成型品的平行度。如果承板與滑塊面的平行度不正確,即使滑塊垂直移動,也會影響拉伸的彎曲角度和抑制皺紋,並會縮短模具的壽命。另外,衝壓加工後的成型品的平行度異常,主要是由於成型品內部存在的殘餘應力(內應力)引起的。這種變形稱為回彈,在衝壓加工中很難保持尺寸準確度。

回彈型

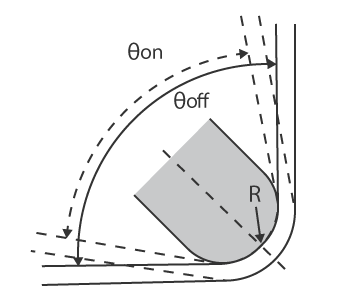

回彈的原因可以透過調查衝壓機下死點處成型品內部的應力狀態來釐清。例如,在彎曲時,在成型下死點彎曲外側產生拉應力,在彎曲內側產生壓應力。然後,脫模時由於板厚方向的應力差產生力矩,角度發生變化。典型的回彈包括模具肩部R部分的角度變化、垂直壁翹曲、扭曲和邊緣翹曲。以下是導致這種情況的壓力和缺陷的範例。

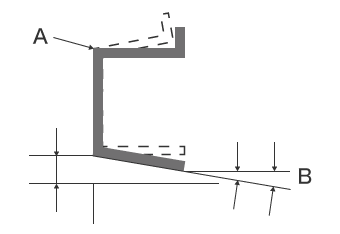

- A

- 彎曲的稜線

- B

- 角度變化

- 角度變化:

- 這是由於板厚方向的應力差,導致彎曲部分的角度發生變化的缺陷。

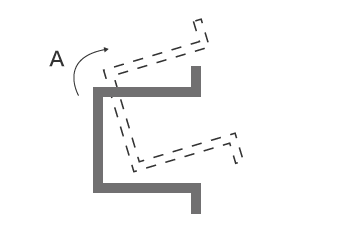

- A

- 壁翹曲

- 壁翹曲:

- 這是由於縱向應力差導致壁翹曲的缺陷。

- A

- 扭曲

- 扭曲:

- 由於板厚方向的應力差和面內方向的應力,整體扭曲的缺陷。

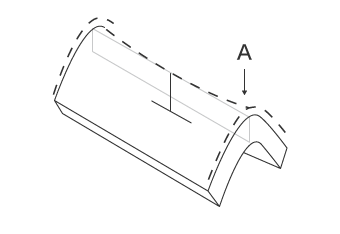

- A

- 邊緣翹曲

- 邊緣翹曲:

- 這是由於板厚方向的應力差導致彎曲邊緣翹曲的缺陷。

平行度回彈措施

一種常見的回彈措施是設計一種模具,使其在與回彈發生的方向相反的方向上改變其形狀。換句話說,回彈的量和方向可以編入衝壓模具中以達到尺寸公差。

以往,該措施是依照直覺和經驗進行多次試驗,修改模具來實施的。然而,回彈往往與鋼板的抗拉強度成比例地增加,而傳統方法需要大量的回彈大的模具校正。另一方面,近年來,開始使用基於FEM(有限元法)的模擬的模具設計。

其他措施還有一次行程中對材料進行折彎兩次的「二段彎曲」、在衝床刀刃兩角凸起的「衝擊」,以及在加工材料的彎曲部位加上V形凹陷(V型缺口)再折彎的「斜角加工」等。

這些是在知道回彈原因的情況下,可以採取的措施。實際衝壓成型品的形狀複雜,回彈原因難以確定。因此,在採用仔細測量成型品的每個部分並針對回彈的每個要素嘗試措施的方法的同時,需要更有效的方法。

關於回彈量的計算

如果只是粗略估計也沒關係,所以如果能計算出回彈量,就可以在加工前採取措施。但預測回彈量的計算公式比較複雜,基本上都是在設計模具時使用。供您參考,公式如下。

- Δθ

- 回彈引起的角度變化

- θon

- 加壓時彎曲角度(°)

- θoff

- 回彈後彎曲角度(°)

- σB

- 鋼板強度(N/mm2)

- R

- 衝床曲率半徑(mm)

- E

- 鋼板楊氏模數(=206000N/mm2)

- t

- 鋼板厚(mm)

※σB.(鋼板強度)和E(鋼板楊氏模數)是材料特定的數值。

彎曲加工的切削刃在製作時考慮了回彈量。此外,難以計算由於回彈引起的誤差。換句話說,調整內徑R比計算回彈量更容易。此外,由於板厚的偏差和加工機台規格的差異,即使計算出來,與實際值的誤差也會很大,因此需要在成型後透過測量來檢查尺寸公差。

傳統平行度測量的問題

平行度是一種數值,用來表示成型品的平面、線條,與基準的完全虛擬平面或線條的平行程度。由於需要設定虛擬平面和直線進行測量,因此使用游標卡尺和測微計等手動工具進行測量比較困難。因此,使用三次元測量儀或CNC影像尺寸測量儀衝壓成型品的平行度。然而,使用這些測量儀器測量平行度需要精確、高度技能和技巧,並且存在以下測量問題。

三次元測量儀的平行度測量問題

一般情況下,使用三次元測量儀測量翹曲時,需要將探針的接觸端接觸被測面的4個以上的角。

例如,對於板材,通常測量6-8個點。如果測量範圍較寬,增加測量點可以讓您從更多位置,取得測量值並提升測量準確度。

平行度測量存在以下問題。

- 基本上很難得到整體形狀,因為需要做點接觸測量。

- 多點測量以取得更多的測量值需要花費大量的時間,並且無法詳細掌握整體形狀。

CNC影像尺寸測量儀的平行度測量問題

一般而言,影像測量儀使用CCD相機讀取設定在載物台上的對象物並進行3D測量。也能透過彩色影像進行觀察,但平行度測量存在以下問題。

- 如果對象物有突起,可能會發生誤檢測。此外,如果測量點等設定不同,測量準確度也會有所不同。

- 隨著 X、Y、Z 等測量項目的增加,程式也會變得更加複雜,需要高度的專業知識和設定工時。因此,測量時間與要測量的對象數量,會成比例地增加。此外,需要測量室以及需要將測量室保持在基準溫度,這意味著並非現場的每個人都能準確測量的主要課題。

如何解決平行度測量中的問題

傳統的三次元測量儀需要時間來進行測量,因為會接觸立體對象物或測量點上的多個點。此外,還存在測量值會因人而異、可信度低、數值資料轉換、計算、趨勢分析等後處理困難等課題。

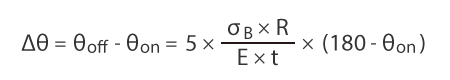

為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」和3D掃描型座標測量儀「VL系列」。

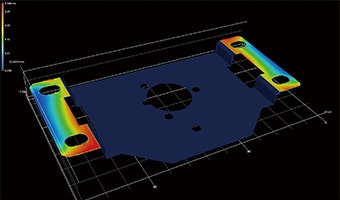

能以非接觸方式,準確捕捉對象物的3D形狀。此外,可以在短短1秒內對台上的對象物進行3D掃描,以高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。以下將介紹其具體上的優點。

VR系列:優勢1 一次測量80萬點,無需重新測量

在一次測量中,在「表面」上測量了200mmx100mm的廣闊區域,並收集了80萬點的點群資料。由於不是線或點測量,因此無需重新測量。可以縮短測量時間。此外,還可以輕鬆執行需要基準的測量,例如平行度和垂直度。此外,所有測量資料都已儲存,因此您可以將儲存的資料相互比較,或與3D設計資料進行比較。

與三次元測量儀和CNC影像尺寸測量儀不同,可以提出放置在台上的對象物的特徵,並自動校正位置。過去需要花費大量時間和精力的嚴格位置調整,已變得不再需要。即使是沒有經驗的用戶,也可以在不依賴個人技能的情況下輕鬆、即時地進行測量。

使用「VR系列」,只需將復雜形狀放在載物台上並按下按鈕,即可準確測量其平行度。

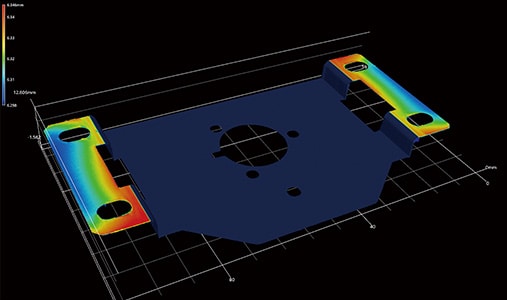

VR系列:優點2 可對多個測量資料,進行定量比較和分析

「VR系列」可以在短短1秒內掃描,並測量整個對象物的3D形狀,進而可以透過比以前更簡單的設定,針對許多對象物進行定量測量。此外,即使測量位置、或測量點的數量發生變化,也無需花費很長時間進行設定。

可以將以這種方式高效收集的多項測量資料顯示在列表中,並且可以將相同的分析集中應用於所有資料。

這使得可以一目了然地確認,多個對象的形狀資料差異。例如,透過一次分析多項資料的平行度,可以快速簡便地定量評估NG產品、與OK產品的翹曲程度。

此外,透過使用豐富的輔助工具,您可以輕鬆設定所需的測量內容。

除了簡單的設定外,即使是初學者也易於操作,因此即使是不熟悉測量的人也可以在短短1秒內進行準確的測量。因此,在產品測量和檢查,以及試做品和測試時,都能很容易增加N數。

結論:徹底改善和提升衝壓產品平行度測量問題的效率

使用「VR系列」,高速3D掃描可以在不接觸的情況下,即時測量對象物的準確3D形狀。即時測量小零件、大零件和形狀複雜零件的平行度,都能瞬時完成。您可以解決傳統測量儀的所有問題。

- 即使在觸筆無法觸及的區域也可以進行剖面測量,因為是非接觸式的,且可以捕捉表面。小零件的平行度,也可以輕鬆準確地測量。

- 豐富的輔助工具解決了因人為錯誤,所導致的測量值不一的情形。實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 由於可以輕鬆、高速、高準確度地測量3D形狀,因此可以在短時間內測量許多對象物,能有助於提升品質。

此外,與過去的3D形狀資料和CAD資料進行比較,可以很容易地分析公差範圍內的分佈,因此可以用於產品開發和製造趨勢分析、抽樣檢查等各種目的。

- 用於更高精細、高準確度的測量

-

一次性3D形狀測量儀 VR系列