焊角形狀的瞬時準確測量

汽車中通訊和電子控制單元的增加。隨著我們日常使用的智慧型手機、平板裝置、智慧型手錶等可穿戴裝置等的小型化、高密度化,電子裝置的實裝品質保證變得更加先進和重要。

在這裡,我們將從與電路板實裝品質有很大關係的焊角和實裝過程的基礎知識,到焊角形狀缺陷、實裝不良、措施以及焊角形狀測量和評估的問題,以及所有內容進行說明作為最新的解決方案。

何謂焊角

電路板實裝中的「焊角」,是指實裝在印刷電路板上的零件之焊錫堆積部分。焊錫品質可透過焊角的形狀來評價。

良好的焊角形狀

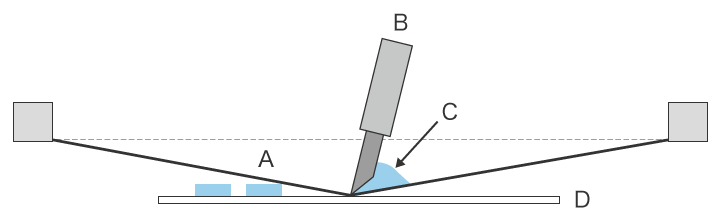

- A

- 角度:15°~45°

- B

- 具有光滑的凹型曲線、富有光澤(如果膨脹成凸狀則稱為「鍋焊」,會導致實裝不良。)

通常,透過檢查與焊盤的接合處的熔化和凝固的焊錫形狀(焊角)來進行評估。的形狀會像富士山一樣,以平滑的凹型曲線擴展開來。如後面將透過圖解說明的那樣,接觸角θ越小(潤濕性越高),則越是處於良好狀態。

另一方面,如果加熱不足或焊錫量過多,則會凝固成水滴狀鼓起的形狀。這稱為「鍋焊」,會導致接頭強度下降和連接不良。

何謂接觸角θ和潤濕性?

所謂的潤濕性(wettability),是以固體表面與滴在其上的液體(熔化的焊錫等)之間的接觸角θ的大小來表示。圖中A角(接觸角θ)越小,潤濕性越高,液體處於越牢固地附著在固體表面的狀態。接觸角越大,固體表面排斥液體越多,潤濕性越低。

表面實裝(SMT)工程、焊角形狀、實裝不良及措施

我們將說明表面實裝 (SMT) 的一般過程、表面實裝中的焊錫量、焊角形狀和實裝不良。

表面實裝 (SMT) 工程範例

我們將逐步說明 FA(工廠自動化)中表面實裝(SMT)的一般過程。

- ・錫膏(霜狀焊錫)印刷工程

- 使用高精細金屬掩模(網版掩模)和刮刀將錫膏(霜狀焊錫)網版印刷到電路板上,僅將錫膏塗在所需區域。不需要製版的噴墨印刷機,有時會用於試作和小量生產。

- A

- 金屬掩模

- B

- 刮刀

- C

- 焊膏(霜狀焊錫)

- D

- 電路板

- ・晶片銲接工程

- 這是將晶片零件固定到電路板上的黏合劑塗抹過程。主要是在波峰焊錫工程中,目的是在實裝零件時「固定住零件,使其不至於掉落」。此外,透過使用導電膠,可以同時實現零件的固定和導電。

- ・晶片實裝工程

- 將實裝零件的捲筒箱,設置在實裝裝置(覆晶機)內。覆晶機依照提供的電路板程式,自動將已實裝的零件排列到電路板上的所需位置。

- ・回焊工程

- 塗上錫膏和晶片銲接,將已裝上實裝零件的電路板運送到回焊爐中並加熱。錫膏透過加熱熔化、潤濕並塗敷在實裝的零件和電路板的安裝焊盤上,冷卻後凝固並進行焊錫。同時,加熱固化晶片銲接並固定零件。

- 由於焊錫熔化的溫度和晶片銲接硬化的溫度不同,因此需要調整過程中的加熱溫度和冷卻速度。此外,在回焊過程中,必須小心電路板會因加熱造成的翹曲情形。

焊角形狀、實裝不良及措施

焊角必須填充適量的焊錫,形狀要覆蓋零件的端子電極和安裝焊盤。

例如,在經常使用的多層晶片電容器的實裝中,當焊錫量為適量時,焊角在左右端子電極上畫出八字形斜面。但是,如果焊錫量過多,就會處於開頭所述的「鍋焊」狀態,如果焊錫量不足,則無法取得具有足夠形狀和體積的焊角。在這兩種情況下,黏合強度都會降低,進而導致實裝不良和連接不良。

- A

- 適當的焊錫量和焊角形狀(兩個電極必須處於同樣的狀態)

- B

- 焊錫量不足,焊角形狀不良

- C

- 焊錫量過多,焊角形狀不良

另外,在回焊工程中,熔化於端子電極的焊錫的表面張力會發生作用。此時,如果施加在兩個端子上的焊錫量不同,或者加熱溫度不同,則端子之間的表面張力會產生差異,進而導致晶片立起現象。這種現象被稱為外觀近似摩天大樓的「曼哈頓現象」,或看似墓碑的「墓碑現象」。

在缺陷措施方面,不僅要考慮焊錫的量和品質,還要考慮工程中的條件,例如預熱回焊爐和最適化升溫曲線。

此外,在設計前階段的印刷電路板時,需要考慮有助於形成正常焊角的焊盤形狀和熱措施。在某些情況下,印刷錫膏(霜狀焊錫)時,也可以透過改善金屬掩模來提升焊錫準確度。

傳統焊角形狀測量的問題

在測量和評估焊角時,傳統的輪廓測定機存在以下測量問題。

輪廓測定機的焊角形狀測量問題

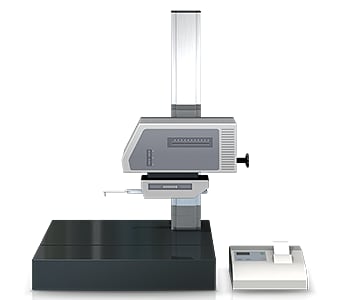

輪廓測定機是使用稱為測針的測針在對象物表面描摹對象物表面,測量並記錄輪廓形狀的裝置。

測量需要調整出水平狀態,測量對象的放置方法、夾具的定位方法、測量針的落下方法等預先設定和測量非常困難,需要時間和精力。

由於3D形狀的焊角是用線測量的,因此無法掌握整體形狀,並且在某些情況下難以測量小型、高密度安裝電路板。

焊角形狀測量中的問題解決方法

至此,焊角的形狀已使用2D圖進行了說明,但實際焊角具有3D形狀。插入實裝和表面實裝中,存在各種焊角形狀缺陷。

因此,在焊角形狀測量和外觀檢查中,僅透過高準確度測量面積、高度、體積和傾斜度等3D形狀,就可以準確地評價焊角。然而,由於以往的測量方法是透過線測量等方法,因此難以準確掌握焊角的形狀。

為了解決這些測量問題,KEYENCE開發了一次性3D形狀測量儀「VR系列」。能以非接觸方式,準確捕捉對象物的3D形狀。

只需將對象物放在載物台上,無需嚴格定位,即可在短短1秒內完成3D掃描。可以高準確度測量3D形狀和2D剖面形狀。結果,可以在測量結果沒有偏差的情況下,快速且容易地進行定量測量和評估。以下將介紹其具體上的優點。

優點1:最快1秒,非接觸。測量表面的整個3D形狀

很難測量整個焊角的準確形狀,因為焊角量規以線測量形狀的擬合度,而輪廓測定機在透過針接觸焊角表面時以線測量。

另一方面,使用「VR系列」,可以在短短1秒內以非接觸方式瞬時掃描,並測量對象物的3D形狀。

由於可以在低倍率和高倍率之間切換,因此不僅可以測量整個實裝電路板,還可以高準確度測量特定零件的精細焊角形狀。

透過在彩色地圖中顯示高度,可以直覺地看到焊角和電子零件的形狀,進而可以立即掌握異常位置及其詳細數值。

此外,一旦儲存了3D掃描資料,以後就可以依照資料測量任何直線的剖面輪廓。由於詳細的形狀可以作為易於理解的資料共享,因此可以順利地調查缺陷原因、防止缺陷再次發生以及比較和分析趨勢。

優點2:無需預先設定或定位,即可輕鬆即時測量焊角形狀

「VR系列」不需要對象物的夾具固定、嚴格的定位或測量儀的困難預置和操作,因此您可以立即開始測量。

只需將對象物放在載物台上,並按下按鈕即可測量3D形狀。由於可以依照對象物的特徵資料自動校正位置,不需要進行嚴格的定位。不論經驗或知識如何,都可以在沒有因人而異的情況下進行定量測量,因此可以增加N的數量。

此外,業界首創的智慧型測量功能可自動設定測量範圍並移動載物台,無需設定測量長度和Z範圍。

總結:顯著改善和提升難以測量的焊角形狀測量效率

使用「VR系列」,高速3D掃描不僅可以非接觸式測量焊角的形狀,還可以即時準確地測量整個電路板的實裝狀態3D形狀。

- 最快1秒。捕捉到表面的焊角(高度)能透過彩色圖來掌握,透過測量任何剖面的輪廓可以得到詳細的資訊。

- 透過切換放大倍率,可以對微小和精密的實裝零件進行整體或細部的非接觸式高準確度形狀測量。

- 無需定位。無需經驗或知識。只需將對象物放在載物台上,並按下按鈕即可完成測量。

- 可以透過組合3D形狀彩色圖譜圖像、對象圖像和輪廓資料來自由呈現。由於可以共享視覺上易於理解的資料,因此可以順利地執行與每個過程的合作和措施。

- 實現在短時間內增加N數。還便於對多項測量資料,進行定量比較和分析。

您可以並排比較多項測量資料,並透過一次應用所有設定來分析資料。透過共享3D形狀資料,您可以顯著縮短從測量工作到缺陷分析、和缺陷措施的時間,並提升效率。