瞬時準確量測樹脂成型品毛邊高度的方法

“毛邊”是注塑成型等樹脂(塑料)成型中典型的形狀不良之一。由於很難在短時間內停止成型機,如果在大量成型品上出現毛邊,去除毛邊的成本會很高。此外,在丟棄成型不良品時,良率會大幅下降,從而對利潤率造成壓力。因此,必須準確量測毛邊的形狀和尺寸,盡快查明原因,防止再次發生。

由於成型品上的毛邊具有立體形狀,因此使用以往量測方法無法準確量測。在這裡,我們將解釋從毛邊的基本知識到解決以往問題的最新量測方法。

什麼是樹脂成型品的“毛邊”?

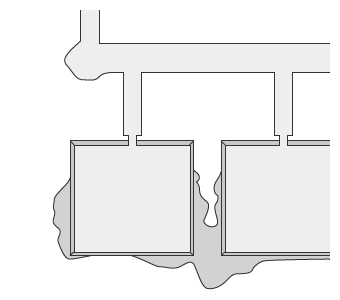

樹脂(塑料)成型的“毛邊”是成型不良的一種。是熔融樹脂進入模具(公模/母模)配合面(分型線/分割線)之間的縫隙或頂桿等中,並原樣凝固而產生的形狀不良。

成型品形狀上的意外突起會損害產品的外觀,如果出現尖銳的毛邊,則可能會造成傷害,從而導致品質下降。此外,在零件的情況下,在組裝製程中可能會出現配合性下降等影響。因此,如果可以校正並且成本合理,則可以使用工具進行去除毛邊的作業。

樹脂成型品的毛邊去除方法

樹脂(塑料)成型品發生可修復的毛邊時,根據數量進行去除毛邊處理。此外,如果從海外工廠收到的成型品有毛邊,可能需要去除毛邊的作業才能滿足交貨日期。

手動去除毛邊

當目標工件數量少或自動機難以去除的部位等時,手動去除毛邊。

- 用手動去除毛邊的工具(校正銼、刀具、刀片、圓盤等)去除毛邊。

- 用烙鐵等的熱量熔化並去除熱塑性樹脂的毛邊(當毛邊很薄而成型品很厚等時)

- 毛邊部分變脆並通過冷凍去除(例如,如果毛邊很薄而成型品很厚等時)。

此外,考慮到成型材料、成型品、毛邊、加工性等的特性,根據條件採用研磨工具、藥品等各種方法。

使用設備去除毛邊

對於形狀複雜的成型品,在設計模具時,可能需要在特定部位允許產生一定程度的毛邊。另外,在成型品的形狀簡單的情況下,也可以在製程之一中包括使用自動機等設備的去除毛邊。

- 噴砂裝置:在裝置內對成型品施加噴砂材料,去除毛邊。去除的毛邊由內置的集塵器自動收集。

- 超高壓水設備:通過對成型品施加高壓水來去除毛邊。通常用作成型品的清潔。

- 超聲波切割裝置:將超聲波振動的刀片應用於毛邊。去除毛邊不會給成型品帶來沉重負擔,因為當樹脂分子升溫並軟化熱塑性樹脂時,刀片會輕微振動。

我們還有種類繁多的自動去除毛邊設備。根據熱塑性樹脂/熱固性樹脂、成型品所用樹脂的特性、成型品的尺寸形狀、耐久性等區分使用。

了解形狀和尺寸對於適當的去除毛邊是有效的

在考慮去除毛邊的方法和適當設置設備時,盡可能多地獲取有關發生的毛邊的資訊很重要。由於毛邊即使很薄也具有三維形狀,因此很多情況下使用以往的量測儀難於準確量測包括高度在內的形狀。稍後將討論這些毛邊量測問題的解決方法。

樹脂成型品毛邊的成因及對策

由於樹脂(塑料)成型品意外出現毛邊而導致的不良品數量越多,去除毛邊所需的工時就越多,成本就越高。因此,毫無疑問,最好是防止毛邊的產生,改進製程,防止再次發生。

在這裡,我們將解釋注塑成型中典型的毛邊發生原因和對策示例。

注塑成型中出現毛邊的原因舉例

- 與熔融樹脂的注射壓力相比,合模壓力較低。

- 模具(公模和母模)的配合面(分型線)的精度在下降。

- 熔融樹脂流動性過高(模具溫度過高、熔融樹脂溫度過高等情形)。

- 因模具應變等原因有縫隙。

- 注射的熔融樹脂量、合模力、注射壓力不平衡。

- 模具內的投影面積與合模力(保壓力)失去平衡。

- 注塑機模板翹曲或傾斜。

毛邊也會由於各種其他原因而發生。

注塑成型中的毛邊對策示例

- 提高合模壓力或降低樹脂注射壓力。

- 進行調整,使模具的配合面(分型線)緊密貼合。

- 通過嵌件或焊接等校正模具,消除公母模之間的間隙。

- 對模具的投影面積施加適當的保壓壓力,一邊確認與合模力的關係一邊進行調整。

- 由於模具溫度可能高於溫度控制器的設定值,因此請在量測實際模具溫度的同時調整溫度設定。

- 樹脂在模具澆口處流動不好時,如果樹脂的溫度和流動性過高,樹脂容易溢出到分型線上,因此以適當的樹脂溫度為基準,檢討並改善模具澆口處的狀態。

等對策有效。模具和成型機的精度、合模壓力、模具和樹脂的溫度和壓力等是相互關聯的,因此多次檢查和糾正是對策的關鍵。

根據不良品的毛邊形狀考慮對策

成型品上出現的毛邊也可以是發生原因的一個暗示。模具的問題部位自不待言,例如,毛邊的高度和厚度表示分型線間隙的大小和熔融樹脂的流動性,毛邊的錐度表示模具應變和部分精度下降。

因此,準確把握不良品的毛邊發生部位及其形狀、尺寸,可以獲得對改善和防止再次發生不良品的重要資訊。

以往毛邊高度/形狀量測的問題

如上所述,通過準確量測樹脂(塑料)成型品的毛邊形狀和尺寸,有助於確定毛邊的位置和原因,防止再次發生,了解毛邊修復的條件。毛邊具有立體形狀,但以往的輪廓形狀量測儀和顯微鏡等在量測毛邊高度時存在以下量測問題。

使用輪廓形狀量測儀進行毛邊高度和形狀量測的問題

使用輪廓形狀量測儀進行毛邊高度量測存在以下問題。

- 將對象物固定到治具上並將其調平等作業需要時間。此外,準確找平需要與輪廓形狀量測儀相關的知識和技能。

- 如果深部有毛邊,則測針的觸針很難通過量測位置,測針位置會稍有偏差,導致量測值出現誤差。

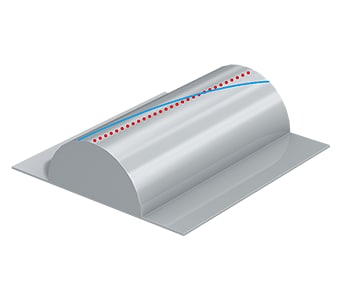

- 如果對象物是圓柱形的,則很難繪製通過最大點的輪廓線。

- 觸針繞觸針臂上的支點做圓弧上下運動,觸針尖端位置也沿X方向移動,造成X軸數據誤差。

用顯微鏡量測毛邊高度和形狀的問題

與輪廓形狀量測儀不同,顯微鏡可以捕獲“表面”上的資訊。凹槽的寬度可以通過量測台的移動量來量測,深度方向可以通過聚焦的移動量來量測,但存在以下問題。

- 以樹脂成型品的毛邊為對象物時,增大倍率會縮小視野,難以把握整體。

- 此外,量測結果會出現因人而異的偏差,因為量測是通過對準來完成的。

- 由於本來就不是量測儀,量測結果無法量化,量測值也不能說是高度可信的。

毛邊高度量測中的問題解決方法

由於樹脂(塑料)成型品和出現在其上的毛邊都是立體形狀,因此使用以往的線量測或顯微鏡對準量測很難無偏差地準確量測。另一個主要問題是量測需要技巧並且需要大量時間和精力。

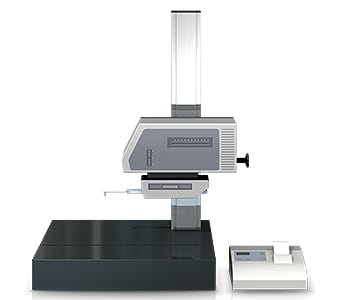

為了解決毛邊高度量測的問題,KEYENCE 開發了表面 3D 輪廓量測儀“VR 系列”。

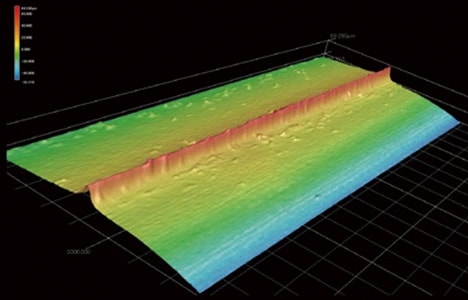

可以以非接觸方式在“表面”準確捕獲對象物的 3D 形狀。此外,可以在最快 1 秒內對量測台上的對象物進行 3D 掃描,以高精度量測 三維形狀。因此,可以在量測結果沒有偏差的情況下瞬時進行定量量測。這裡介紹一些具體的優點。

優點一:最快1秒。以“面”批量獲得整個對象物的3D形狀。

“VR系列”可以以最快1秒的速度一次性獲取80萬個“表面”數據。對於如此詳細的數據,可以通過直觀的操作在任意部位繪製圓弧線、直線、平行線、垂直線等各種輪廓線。可以進行準確的輪廓量測,因此您可以快速獲得詳細的數據以調查毛邊發生時的原因。

此外,即使在量測之後,也可以根據過去通過 3D 掃描獲得的廣泛數據量測另一部位的輪廓,而無需重新設置對象物。

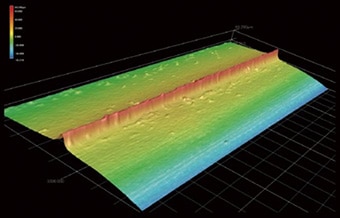

此外,由於可以將獲取的 3D 形狀的最大和最小凹凸(高度和深度)表示在彩圖中,因此可以從整個對像物中輕鬆可視化不良部位。

此外,您可以並排比較多個對象物的量測數據,並同時將所需條件應用於多個數據。這將大大減少工時並提高業務效率。

優點二:簡單實現廣範圍內的毛邊檢查、量測

在毛邊檢查中,有很多情況需要求得“毛邊的最大高度”。由於最高毛邊出現的位置取決於對象比武個體,因此有必要獲取要量測的整個範圍的數據。“VR 系列”可量測高達 200mm x 100mm 的寬範圍,因此您可以快速、準確且易於操作地量測毛邊頂部。

只需將對象物放在量測台上並按下按鈕的簡單操作即可量測 3D 形狀。由於可以根據對象物的特徵數據自動校正位置,不需要進行嚴格的調平和定位。此外,業界首創的“Smart Measurement(智能量測)功能”可以確定對象物的尺寸,自動設置量測範圍,並移動量測台,完全消除了設置量測長度和 Z 範圍的麻煩。

此外,通過使用豐富的輔助工具,您可以直觀地設置所需的量測細節。

除了簡單的設置外,即使是初學者也易於操作,因此即使是不熟悉量測的人也可以在最快 1 秒內進行準確的量測。因此,不僅可以輕鬆實現研發和試模,還可以輕鬆實現量產時量測和檢查中的N增加和趨勢分析。

總結:顯著改進難以準確量測的毛邊高度量測,提高量測效率

使用“VR 系列”,可通過高速 3D 掃描以非接觸方式即時量測對象物的準確 3D 形狀。樹脂成型品整體的三維尺寸、微小毛邊、凹凸的高度和凹凸形狀的量測等困難的量測項目,最快1秒即可完成。

通過引入“VR系列”,您可以解決迄今為止量測中的所有問題。

- 大範圍(最大200mm×100mm)的毛邊的最大高度、形狀等,可以用彩圖進行整體可視化。

- 掃描後,可以量測任何位置的輪廓並比較多個數據。

- 操作簡單,無需定位,只需將對象物放在量測台上,按下按鈕即可。消除對個人量測作業的依賴。

- 由於可以簡單、高速、高精度地量測 3D 形狀,因此可以在短時間內處理大量的 N點。可以幫助您提高品質。

- 消除因人而異的量測值偏差,實現定量量測。

此外,與CAD數據的比較和公差範圍內的分佈等也可以很容易地進行分析,可以在樹脂成型現場的各種情況下使用,如研發和試模,量產投入後的抽樣檢查、不良發生時的原因追查。