如何測量軸承磨損/故障

評估軸承品質的操作平穩性和耐用性。軸承的運轉平穩性直接影響節能和運轉準確性,而耐用性則直接關係到使用壽命。軸承的材料、結構、潤滑方式和氣密性不斷進行改進,免維護產品也在不斷發展。然而,由於軸承是滑動零件,無論其結構如何,磨損和破損等故障都難以避免。在這篇文章中,我們將介紹軸承常見的故障現象,測量軸承準確度的方法和相關問題,以及解決這些問題的方法。

何謂軸承?

軸承支撐旋轉軸的旋轉,使其不會搖晃。需要耐候性以承受高溫和低溫操作,以及承受高荷重和高速旋轉的耐久性的零件,被廣泛用於從汽車、自行車、家電到飛機的產品中。

軸承類型和荷重

大多數軸承故障發生在滾珠、滾子、軸和接收的零件之間的摩擦表面上。故障的類型大致分為磨損和劃傷,發生原因包括使用引起的劣化,以及外部衝擊和組裝故障。並且依照軸承的結構和施加在軸承上的荷重不同,故障的解決措施也會有所不同。

軸承類型

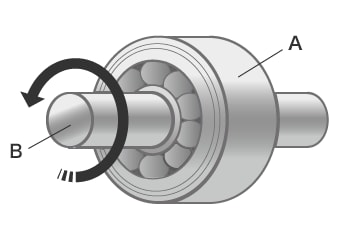

軸承大致分為滾珠軸承和滾輪軸承,具有滾珠和滾子等滾動體,而滑動軸承則使用潤滑劑代替滾動體。

- 滾珠軸承、滾輪軸承、滾針軸承:

- 這些軸承支撐帶有滾珠或圓柱滾子的軸。使用滾珠的軸承稱為「滾珠軸承」。使用滾子的軸承稱為「滾輪軸承(圓柱滾子軸承托)」或「滾針軸承」。具有很高的荷重能力,並且可以做得比滾珠軸承更薄。

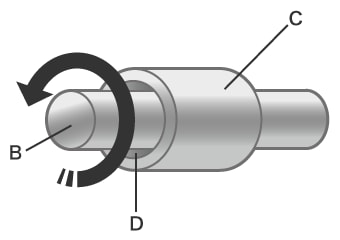

- 滑動軸承:

- 也被稱為滑軸的承托。也稱為「金屬」或「普通軸承」,軸和軸承表面會直接接觸。內部封有潤滑劑以減少摩擦。旋轉開始時,潤滑劑膜起到旋轉阻力的作用,但一旦旋轉穩定,就沒有機械接觸,阻力減小。由於旋轉時沒有接觸面,因此安靜且對高速旋轉和衝擊荷重的抵抗力強。

- A

- 滾珠軸承

- B

- 軸

- B

- 軸

- C

- 滑動軸承

- D

- 潤滑劑

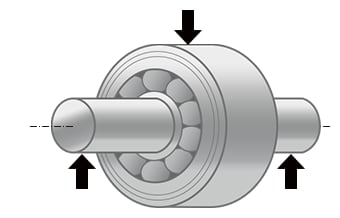

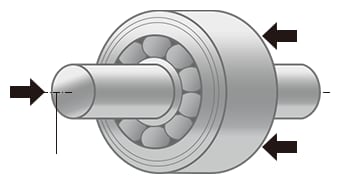

軸承上的荷重

作用在軸承上的力分為「徑向荷重」、「軸向荷重」和「力矩荷重」。

- 徑向荷重:

- 這是在垂直於軸承中心線的方向(旋轉體的圓周方向)上施加的荷重。

- 軸向荷重:

- 也稱為「推力荷重」。這是在平行於軸承中心線的方向(旋轉體的軸向)上施加的荷重。

- 力矩荷重:

- 這是軸承或軸的離心產生的荷重。如果存在此荷重,軸承壽命將大大縮短。

軸承故障

軸承的典型問題包括磨損、剝落、咬合和剝離。此外,還有安裝或掉落時因衝擊和荷重過大造成的凹痕,間隙過小和荷重過大造成的擦傷,以及潤滑不良和安裝不良造成的電解腐蝕。這些故障的原因可以透過測量、觀察表面來找到。

在此,我們將介紹磨損、剝落、咬合和剝離等典型故障的損壞情況、原因和措施。

磨損

磨損的原因很多,軸承出現的現象也各不相同。

- 損壞狀態:

- 表面磨損,引起尺寸變化。粗糙且有傷痕。

- 原因:

- 固體異物侵入潤滑劑。潤滑不良。嵌合面之間的間隙太小。

- 措施:

- 透過過濾器過濾潤滑劑,或改善潤滑劑和潤滑方法。增強的密封性能。加大崁位。

剝落

所謂的剝落,就是指剝離。這是出現在軌道面和滾動面上的故障,是由於軸承的使用壽命而出現的。但是,如果發生得早,則需要立即查明原因並採取某種措施。

- 損壞狀態:

- 軌道的整圈都呈現鱗片狀剝落。剝離後,產生球間距的凹凸。

- 原因:

- 由於裝配不當或軸脹大造成軸向荷重過大。異物侵入、生鏽的發生。

- 措施:

- 檢查裝配準確度。適當的荷重。提升潤滑劑黏度,改善潤滑方法。長時間停止運轉時的防腐蝕。

咬合

這是因為受熱的影響,造成表面局部焊接的現象。發生在軸向。

- 損壞狀態:

- 軌道/滾動表面上伴隨熔執的傷痕。

- 原因:

- 拆卸時處理不當。軸向負荷過大,導致接觸面潤滑劑不足或潤滑不良。預壓過大。滾動體打滑。

- 措施:

- 改善拆卸方法。減少荷重並改善潤滑劑和潤滑方法。強化密封性能。

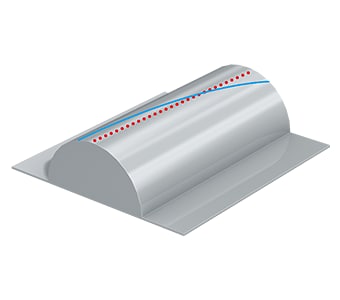

剝離

出現在軌道表面,伴隨磨損的鈍化現象。一般來說,經常發生在滾針軸承中。此外,剝離可能會發展成剝落。

- 損壞狀態:

- 剝離發生在表面上幾μm到10μm深度的大範圍內。

- 原因:

- 潤滑劑不當。潤滑劑中有異物污染。潤滑不良。配合零件表面粗糙。

- 措施:

- 選擇合適的潤滑劑。過濾潤滑劑。改善零件粗糙度。

傳統軸承測量問題

軸承故障經常發生在外圈、內圈、滾珠和滾子上。因此,透過測量這些地方,就能確認磨損、剝落、咬合、剝離等的發生。

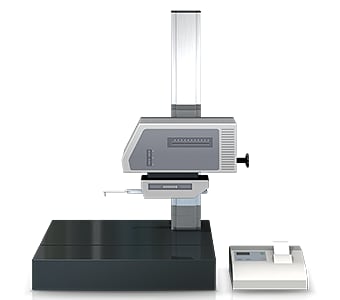

過去,都是使用形狀測量儀來測量軸承。然而,由於軸承形狀複雜,存在以下的測量問題。

使用輪廓測定機進行軸承測量問題

輪廓測定機是使用稱為尖筆的觸針,透過描摹出對象物表面,藉以測量並記錄輪廓形狀的裝置。近年來,也有的類型是使用雷射代替觸針,透過非接觸式描摹輪廓來測量複雜形狀。此外, 某些型號能夠測量上下兩面。

使用輪廓測定機,需要對欲測量的軸承問題採取準確的測量線。

因此,存在以下問題。

- 將樣品固定到夾具,並調整出水平狀態需要時間。此外,具備輪廓測定機相關的知識和技能,對於準確地調整出水平狀態極為重要。

- 輪廓測定機的觸針將繞著觸針針臂上的支點做圓弧上下運動,觸針尖端也會沿著X方向移動,造成X軸資料產生誤差。

- 準確地依照預期穿針非常困難,即使是最輕微的針錯位也會導致測量值發生偏差。

- 很難增加N,因為需要針對特定處進行測量。

- 由於只能取得部分測量值,因此無法進行表面評估。

三次元測量儀的測量問題

例如:如果測量部位的面積為很小的1mm2,則很難透過用探針瞄準該處來製作虛擬面,並對其進行精確測量。此外,在測量微小部位的3次元形狀時,測量點的數量變少,難以準確掌握形狀。此外,還需要耗費大量的時間和精力,像是彙總測量資料和核對圖面。

如何解決軸承測量中的問題

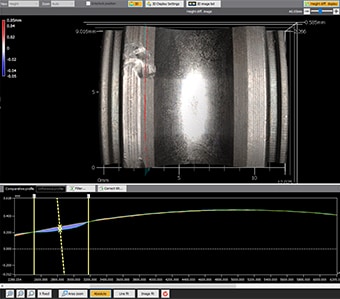

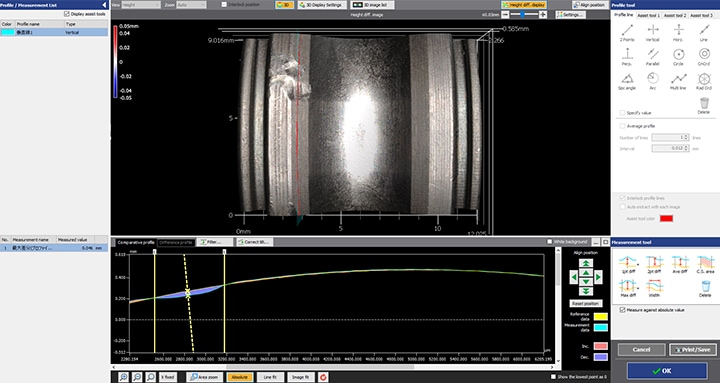

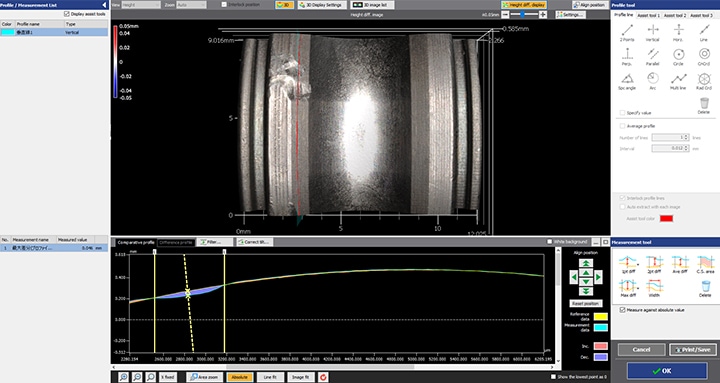

輪廓測定機存在無法掌握整體形狀和測量值可信度低的問題,因為是在以點和線接觸立體對象物,或測量點的同時進行測量。為了解決這些測量問題,KEYENCE開發了3D形狀測量儀「VR系列」。

能以非接觸方式,準確捕捉對象物的3D形狀。此外,可以在短短1秒內對台上的對象物進行3D掃描,以高準確度測量3D形狀。因此,可以在測量結果沒有偏差的情況下,瞬時進行定量測量。以下將介紹其具體上的優點。

優點1:測量平面上的3D形狀

只需要將對象物放在載物台上,並按下按鈕。無需定位等前期準備,即使不具備測量儀相關知識或經驗,也可立即進行高準確度的測量。

與輪廓測定機不同,可以提出放置在台上的對象物的特徵,並自動校正位置。此外,可以連接和測量最大200mmx100mm的寬範圍,並且可以同時測量放置在載物台上的多個對象物。

使用「VR系列」,即使是軸承等形狀複雜的對象物,只需將放在載物台上並按下按鈕,即可準確測量。

優點2:豐富的輔助工具,實現品質一致的測量

您可以使用工具在任何位置繪製出輪廓線,完全垂直於掃描的3D形狀資料,因此測量結果不會出現偏差。

透過豐富的輔助工具,可以輕鬆設定所需的測量內容。例如,垂直線工具,可讓您輕鬆準確地決定軸承外徑的測量線。

即使是初學者也易於操作,任何人都可以在短短1秒內進行準確的測量。因此,在產品測量和檢查,以及試做品和測試時,都能很容易增加N數。

總結:徹底改善和提升軸承形狀測量問題的效率

使用「VR系列」,高速3D掃描可以在不接觸的情況下,即時測量對象物的準確3D形狀。滾珠、滾子、軌道槽的磨損狀況等高難度測量,最快可在1秒內完成。解決傳統測量儀的所有問題。

- 即使在觸筆無法觸及的區域也可以進行剖面測量,因為是非接觸式的,且可以捕捉表面。即使是小型軸承,也可以輕鬆準確地進行測量。

- 豐富的輔助工具解決了因人為錯誤,導致的測量值不一的情形。實現定量測量。

- 操作簡單,無需定位,只需將對象物放在載物台上,按下按鈕即可。解決對個人測量工作的依賴。

- 可以輕鬆、高速、高準確度地測量3D形狀,因此能在短時間內測量許多對象物,有助於提升品質。

此外,還能與過去的3D形狀資料和CAD資料進行比較,很容易地分析公差範圍內的分佈,因此可以用於產品開發和製造趨勢分析、抽樣檢查等各種目的。