快速準確量測前角的方法

“前角”,即切削刀具的刀尖與切屑之間的夾角,與切削阻力、排屑和切削熱密切相關。此外,前角的變化影響刀具的加工精度以及刀具本身的壽命。因此,檢查和管理刀具前角是許多加工現場的重要任務之一。然而,刀具的前角量測難度大,用以往的量測儀準確量測存在很多問題。

在這裡,我們將解釋從前角的基礎知識到相關資訊、前角量測中的問題以及最新的解決方法。

什麼是前角?

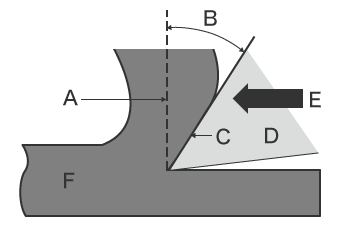

安裝在切削刀具刀頭尖端的刀尖有一個“前刀面”,可以在切削工件(被切削物)時使切屑流出。“前角”是被切削工件的表面(參考平面)與切削刀具摩擦時切屑流出的表面(前角面)所成的角度。

- A

- 參考平面(切屑)

- B

- 前角

- C

- 前刀面

- D

- 刀尖(刀具)

- E

- 切削方向

- F

- 工件

刀片尖端的角度稱為“切割角”。另外,位於刀尖(刀具)前刀面的相反側(圖中下側)的面稱為“後隙面”,與工件的夾角稱為“後角”。這是用來防止刀具與工件發生干涉所需的角度。

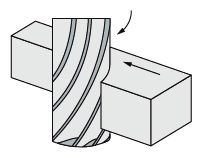

什麼是立銑刀的前角、正形和負形?

用於銑削加工的立銑刀,根據刀尖形狀的前角,主要稱為正形(positive shape/positive)或負形(negative shape/negative)。

在許多情況下,選擇正形是因為在刀尖上產生的切削阻力較小。但由於加工高硬度鋼時要求刀尖強度,可選擇負形前角的立銑刀。其代表形狀和特性如下所示。

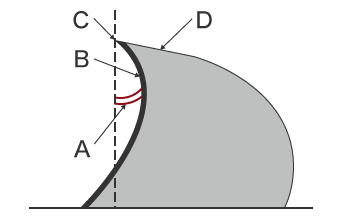

正形

- A

- 前角 = 正形

- B

- 前刀面(刀片背面)

- C

- 刀尖

- D

- 後隙面

- 正形前角的特點

-

- 切削刃形狀鋒利,切削阻力小。

- 即使在低速加工下也能獲得良好的加工表面粗糙度。

- 適用於容易熔敷或撕裂的軟材料(銅、鋁、不銹鋼、樹脂、原材料、回火鋼等)。

負形

- A

- 前角 = 負形

- B

- 前刀面(刀片背面)

- C

- 刀尖

- D

- 後隙面

- 負形前角的特點

-

- 低速加工中切削阻力雖高,但會降低加工表面的粗糙度。

- 高速加工中可獲得良好的加工表面粗糙度。

- 適用於易崩刃的高硬度材料(高硬度鋼、鑄鐵等)。

此外,具有半球形尖端的球頭立銑刀可以通過使刀尖的螺旋角為負形來加厚刀尖的核心。由此可以獲得高剛性。

切割角/前角/後角與加工的關係及量測的重要性

切削加工時,刀具咬入工件(被切屑物)並推(移)入工件進行切削。為了達到理想的加工效果,除了“切割角”外,還必須在刀具行進方向上設置“前角”,以便切屑被排出,還必須設置適當的“後角”以免刀具接觸到切削後的精切面。各角度與加工的主要關係總結如下。

切割角

當工件硬度較高時,切割角過小容易產生崩刃和斷裂,因此需要增大切割角。另一方面,當切割低碳鋼、加工硬化材質或高粘附性材質時,減小切割角以提高切割性能。

前角

切屑厚度和流動方向由前角決定。

前角越大,切屑的“剪切角”越小,切屑的厚度越薄。因此,切削力小,切削溫度低,可獲得刀具磨損減小的效果。但前角過大會導致刀尖強度下降,造成加工高硬度材料時刀尖容易崩刃的問題。

在重切削中,如果無法獲得更大的前角,則使用負形(負)前角的刀具,如上文以立銑刀為例所解釋的那樣。此時,部分切屑粘附並留在前刀面上,可能會代替刀尖切削。前刀面上的此類切屑稱為“死金屬”,必須引起注意,因為會影響切屑形成狀態、刀具壽命和精切面粗糙度。

後角

防止刀具與工件干涉所需的後角為此目的不需要大角度。一般來說,增加後角會降低切削刃的強度,使其容易受到機械衝擊。另一方面,後角大的刀具具有即使磨損繼續發展,後隙面的磨損寬度也不會增大,不易發生振動的優點。另外,在切削韌性材料(例如鋁合金)時,增大後角會使切屑等難以附著在後隙面上。

這樣,刀具各部分的角度、工件的加工效率、加工精度、工件的光潔度和刀具的壽命都有很大的關係。此外,由於這些角度會因刀具磨損等而發生變化,因此刀具形狀量測對於保持和提高加工品質和加工效率極為重要。

以往前角量測的問題

即使在刀具部位中,如果前角不合適,也會導致刀具磨損、死金屬粘附、精切面粗糙度不良、刀具壽命縮短,因此要求進行準確的量測。

過去,使用輪廓形狀量測儀和顯微鏡來進行前角量測,但存在以下問題。

使用輪廓形狀量測儀進行前角量測的問題

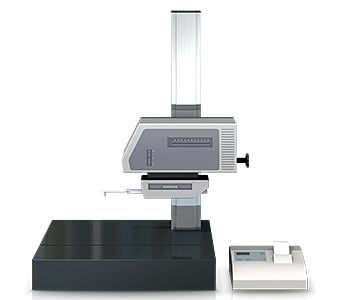

輪廓形狀量測儀是用稱為測針的觸針在對象物表面進行描摹,量測並記錄輪廓形狀的設備。

近年來,也有的型號使用雷射代替觸針,通過非接觸式描摹輪廓來量測複雜形狀。一些機型能夠量測頂面和底面。

在使用輪廓形狀量測儀進行刀具前角量測時,存在以下問題。

- 因為角度過小,測針的觸針會偏離對象物,將無法量測出準確的數值。

- 即使重磨前刀面,也很難判斷調整後的狀態是否合適,因為是通過量測線來評估的。

前角量測中的問題解決方法

以往使用的一般量測儀用治具固定對象物需要時間。此外,由於量測是在用點或線接觸三維對象物或量測部位時進行的,因此存在選擇對象物和量測部位的問題。

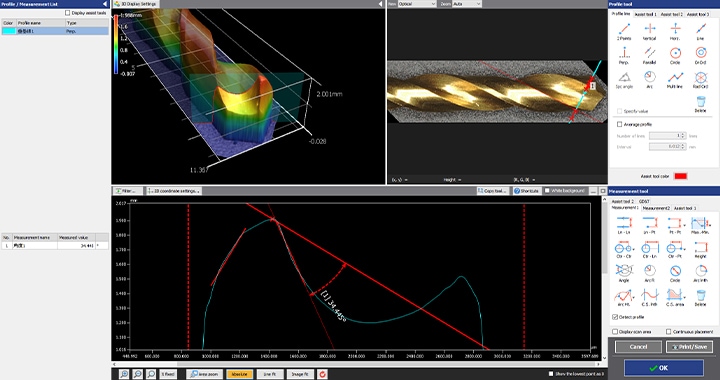

為了解決這些量測問題,KEYENCE 開發了表面 3D輪廓量測儀“VR 系列”。

可以以非接觸方式準確捕捉對象物的 3D 形狀。此外,可以在最快 1 秒內對量測台上的對象物進行 3D 掃描,以高精度量測 三維形狀。因此,可以在量測結果沒有偏差的情況下瞬時進行定量量測。這裡就其具體的優點進行介紹。

優點一:可以非接觸方式量測3D形狀,角度特性強

使用輪廓形狀量測儀,很難量測具有陡峭角度和小而復雜形狀的對象物,因為是在用針接觸對象物表面的同時進行量測的。

另一方面,使用“VR系列”,可以非接觸方式在表面瞬間掃描和量測對象物的3D形狀。因此,對對象物的角度特性適應力強,可以即時捕捉到準確的形狀,獲得任意位置的三維形狀和輪廓數據。因此,一個較大的優點是,不僅可以量測可轉位刀片,還可以量測立銑刀等具有精細複雜形狀和角度特性的刀具。

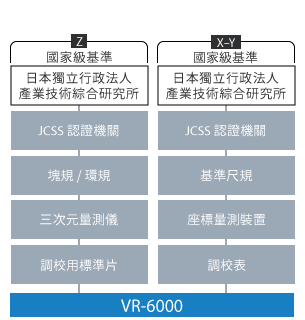

優點二:對應可追溯性的量測系統

“VR 系列”可即時準確地掃描和量測對象物的形狀。

其量測結果基於與國家標準相互關聯的可追溯性系統。

將支持 XYZ 可追溯性的儀表連接到 JCSS 認證事業者的標準秤上,可以隨時在現場進行準確校準。可以進行符合標準的可信度高的量測。

總結:顯著改進曾難於量測的刀具前角量測,提高量測效率

使用“VR系列”,可以非接觸方式即時掃描和量測對象物的3D形狀。刀具的前角對於正確加工至關重要,只需將其放在量測台上即可輕鬆準確地量測。引入 VR 系列的優點包括以下內容。

- 與以往的接觸式量測儀不同,無論對象物的形狀和大小以及量測部位的角度特性如何,都可以進行精確量測。

- 通過連接到數位顯微鏡無法實現的可追溯性系統,實現基於國家標準的可信度高的形狀量測。校準可以隨時隨地進行。

如此一來,「VR系列」可即時量測刀具的精確形狀,包括前角,這關係到加工品質、加工效率和刀具壽命。

當然,不僅是刀具,加工後的工件(work)的準確3D形狀也可以即時量測。“VR系列”可以說是一款可以大幅提升加工現場一系列工作流程效率,提升品質和生產力的工具。