輕鬆準確量測研磨量的方法

“研磨”就是“磨、刷”的意思。在工業界的各個領域也都有使用,典型的例子就是半導體製程中的研磨。

在這裡,我們將介紹對對象物的表面進行研磨、平滑處理的“研磨”、去除研磨造成的應變和損傷的“蝕刻技術”的基礎知識和特征、以及用於評價的“3D形狀量測儀”的活用案例。

- 研磨(Lapping)

- 拋光研磨

- 電解研磨

- 化學研磨

- 樹脂磨損量分析案例

- 研磨墊形狀量測案例

- 磨石形狀量測案例

- 各種蝕刻

- 通過觀察、蝕刻金屬組織的組成分析案例

- 蝕刻量評價案例

- 化學研磨處理後的表面粗糙度量測案例

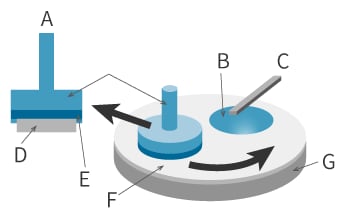

研磨(Lapping)

一種研磨方法,其中將對象物放置在稱為研具的平坦定盤上,將研磨劑(鑽石、碳化矽、氧化鋁等)作為磨粒倒入對象物和定盤之間,然後轉動拋光輪接觸對象物的表面。

- A

- 側面圖

- B

- 漿料

- C

- 漿料給料機

- D

- 晶圓

- E

- 載體膜

- F

- 研磨墊

- G

- 研磨旋轉台

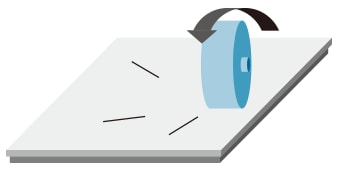

拋光研磨

一種研磨方法,將布料或其他材料製成的拋光輪(BUff)吸取研磨劑或將研磨劑塗在表面,然後轉動拋光輪接觸對象物,以改善表面面粗度。

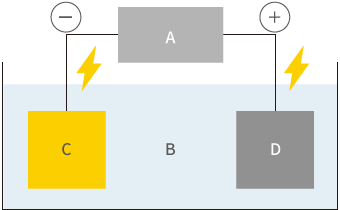

電解研磨

將對象物浸入稱為電解研磨液的酸性液體中,並以對象物為陽極通電。少量的鐵或鎳原子從對電極的表面溶解,蝕刻對象物。通過安裝陰極,刮削目標區域,結果,可以通過少量蝕刻實現精細的粗糙度。

- A

- 電源

- B

- 電解液

- C

- 對電極(陰極)

- D

- 產品(陽極)

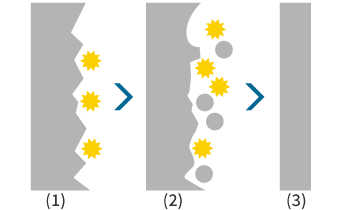

- (1)研磨前(產品表面)

- 數μm左右的凹凸

- (2)研磨時(產品表面)

- 部分優先洗脫

- (3)研磨後(產品表面)

- 平滑化

通過電解優先溶解凸部進行平滑處理。

化學研磨

將對象物投入被稱為化學研磨液的酸性液體中,溶化對象物表面,接觸到液體的部分不論是對象物表裡均會均勻蝕刻,不像電解研磨有選擇性。

| 電解研磨 | 化學研磨 | |

|---|---|---|

| 研磨量 |

大約 1-5μ |

約1-20μ |

| 到達精度 |

亞微米 |

微米 |

| 電極 |

需要 |

不需要 |

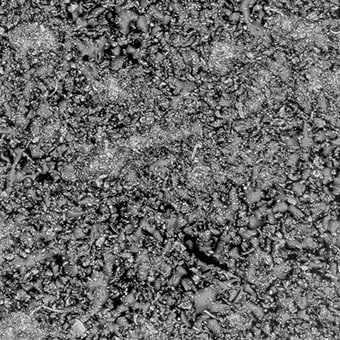

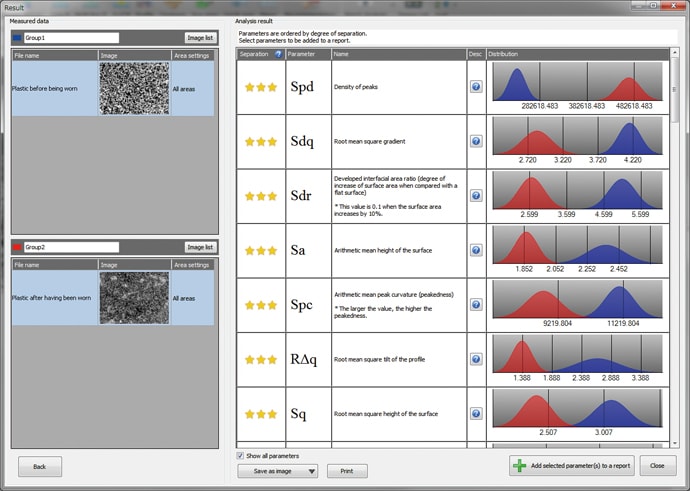

樹脂磨損量分析案例

通過分析評估前後的表面特性、磨損方式和磨損量等趨勢,我們能夠對材料成分和化學合成條件進行精細分類和量化,從而改善了浪費的製造成本。

以往的方法

用觸針式表面粗糙度計進行評價

- 在樹脂的情況下,由於觸針的量測壓力會出現划痕。

- 為了消除量測點的偏差,必須量測N點,分析費時。

引入效果

- 多個評價數據可以在相同的評價條件下集中分析。

- 由於可以根據表面進行評估,因此可以進行多方面的分析,例如粗糙度、體積和表面積。

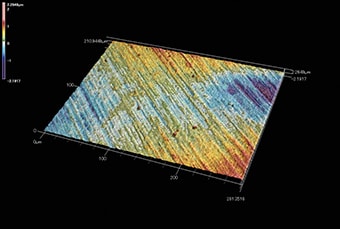

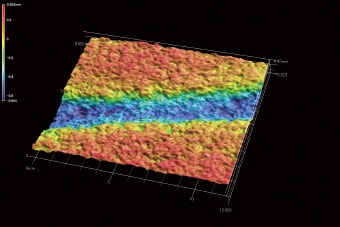

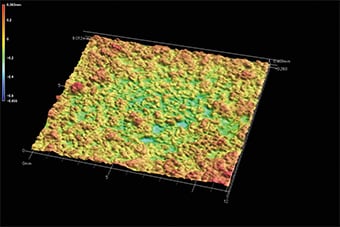

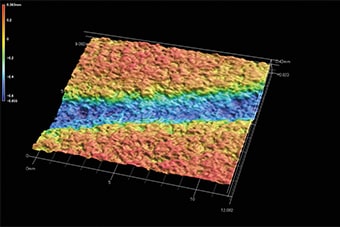

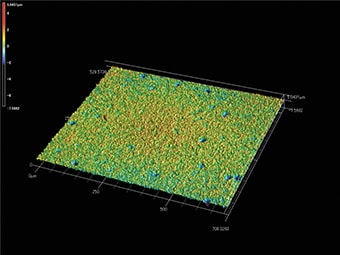

研磨墊形狀量測案例

研磨墊的表面狀態會影響研磨對象的平坦度和均勻性等結果,是影響研磨成果的重要因素。

我們能夠通過定量評估表面狀態來提高品質。

以往的方法

以SEM評估

- 可觀察範圍小,因此必須觀察 N 點。

- 分析需要時間,因為需要進行樣品加工和氣相沉積等預處理。

引入效果

- 量測範圍廣,可一次性評估。

- 量測時間短。

- 可量化表面形狀、凹凸。

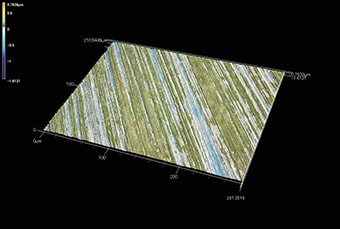

磨石形狀量測案例

將鑽石、CBN磨料電鍍在台金上,因此台金形狀很重要。

評估電鍍磨石的台金表面形狀,成功改善良率。

以往的方法

以SEM評估

- 可觀察範圍小,因此必須觀察 N 點。

- 分析費時。

- 由於試料尺寸受限,分析前必須加工,因此屬於破壞性檢查。

引入效果

- 由於試料尺寸不受限制,可以進行非破壞性評估。

- 可量化表面形狀、凹凸。

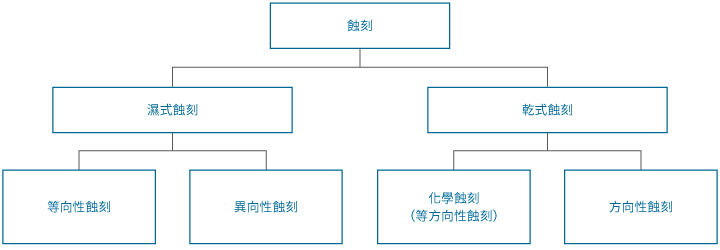

各種蝕刻

蝕刻大致分為使用酸、鹼等化學溶液的濕式蝕刻,和使用離子、氣體、自由基等的乾式蝕刻。

濕式蝕刻

- 等向性蝕刻

-

在遮罩的開口處,以同表面放射方向的速度蝕刻,因此可蝕刻遮罩正下方(側蝕、底切)。這種方法在去除犧牲層時使用。

- A

- 遮罩

- 異向性蝕刻

-

這種方法抑制了側蝕,利用結晶異向性,只在特定方向上進行蝕刻。

- A

- 遮罩

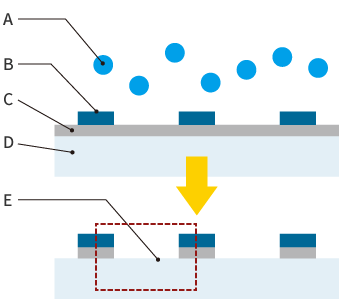

乾式蝕刻

- 化學蝕刻(等方向性性蝕刻)

-

這是一種蝕刻方法,利用離子化、自由基化的反應氣體與蝕刻對象之間的化學反應。

- A

- 離子電漿

- B

- 光阻劑

- C

- Sio2等氧化膜(絕緣材料)

- D

- 矽晶圓

- E

- 無光阻劑的部分被離子去除

- 方向性蝕刻

-

這是一種以具指向性離子或高速中性粒子衝撞蝕刻對象的蝕刻方法。

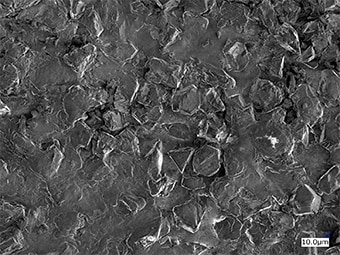

通過觀察、蝕刻金屬組織的組成分析案例

觀察只有 SEM 可觀察的金屬組成,還可以通過量測蝕刻腐蝕部位的高度來評估組織成分。

以往的方法

以SEM評估

- 過去只能使用金相顯微鏡或 SEM 目視觀察金屬組織。

- 靠目視判斷需要評估 N點,而且量測點和因人而異的偏差很大,分析費時。

引入效果

- 畫質良好,可以看到只有用 SEM 才能看到的金屬組成。

- 量化表面的形狀和粗糙度,分析時無需額外的工時。

- 組織成分可以通過量測蝕刻後深陷部位的高度來判斷。

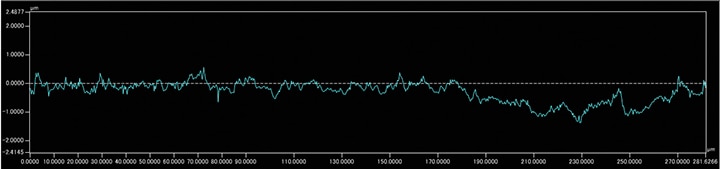

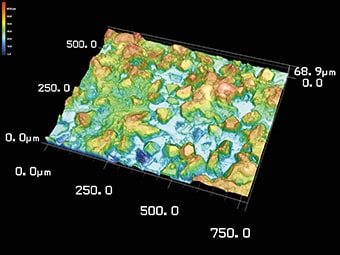

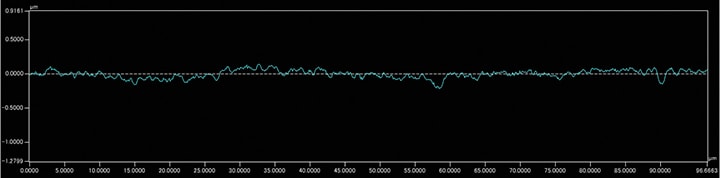

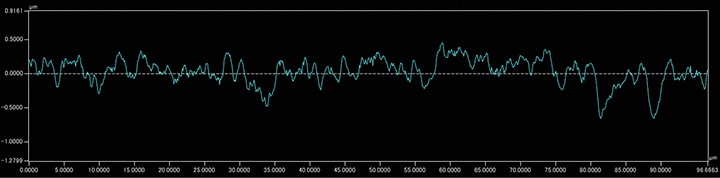

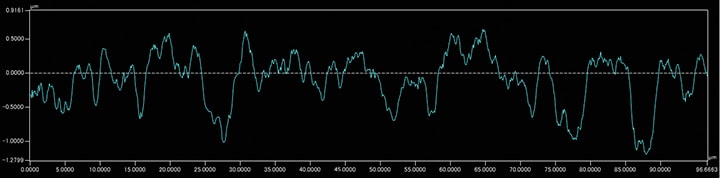

蝕刻量評價案例

蝕刻效果可以通過表面形狀和表面粗糙度隨時間和溫度的變化來量化。

可減少找出蝕刻條件等評估工時。

以往的方法

用金相顯微鏡和触針式表面粗糙度儀進行評估

- 放大觀察再現性差,可信度低。

- 無法量測小於觸針尖端 R 的槽。

引入效果

- 可以量化表面形狀差異。

- 可以在不受觸針尖端形狀或磨損影響的情況下評估表面粗糙度。

- 蝕刻時間

-

0分鐘

-

5分鐘

-

10分鐘

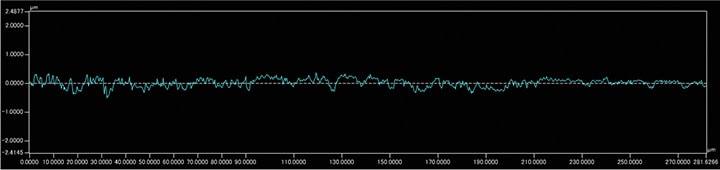

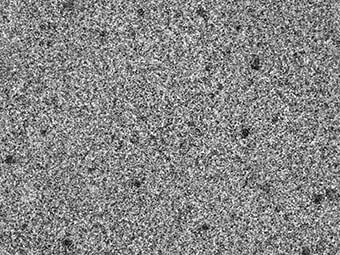

化學研磨處理後的表面粗糙度量測案例

通過評價化學研磨處理後的表面粗糙度,可以評價化學研磨對母材料的影響,成功改善良率。

以往的方法

以SEM評估

- 用金相顯微鏡目視觀察金屬表面。

- 在使用觸針式表面粗糙度儀進行表面粗糙度評價時,數值會因量測點而出現偏差,因此需要 評估N點,分析費時。

引入效果

- 可以量化表面形狀和粗糙度。

- 可以表進行評價,因此可得到高再現性的評估。