快速準確量測凹槽的方法

機械零件除了嚴格的尺寸和精度外,還需要高強度等品質,以使機械和設備達到設計性能。同時,這些條件對機械和設備的成本有很大的影響。通常,機械和設備是由機械零件一個接一個地堆疊而成。但是,為了優先考慮機械和設備的性能,在機械零件的設計階段忽視了降低成本的考慮的情況很多。

凹槽是一種設計技術,可以放寬此類機械零件的公差設置,便於加工,同時在保持品質的同時實現成本降低。這裡,我們將解釋什麼是凹槽、以及加工後凹槽的量測方法。此外,關於量測方法,我們將詳細介紹以往方法存在的問題及其解決方法。

什麼是凹槽

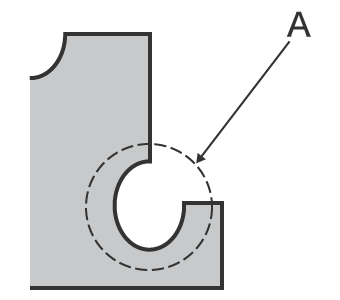

- A

- 凹槽

凹槽是在切削加工中刀具無法切割針角時在角部分予以設置的加工。通過設置凹槽,可以降低加工成本並縮短加工時間。

有一種相對於凹槽稱為“退刀槽”的加工,但退刀槽是指在大範圍內加工,而凹槽則是局部加工,例如針角。換句話說,凹槽包含在退刀槽中,而 凹槽有時也被稱為退刀槽。

凹槽例子

在無需配合公差的場所和想要抑制內齒加工後毛邊的產生,想要削減針角處理的加工工時等各種情況下,凹槽和退刀槽都是有效的設計技術。

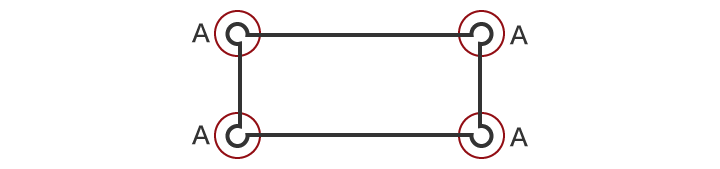

不需要配合公差處的凹槽

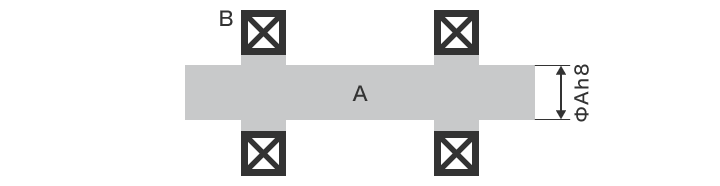

指定不必要的嚴格公差會導致機械零件的加工成本上升。例如,下圖是將軸承插入軸的圖紙,但Before的圖紙為整個軸指定了嚴格的公差。這種設計使得加工軸和插入軸承變得困難,導致成本增加。

在這種情況下,如After的圖紙所示,僅對軸和軸承的配合部分指定嚴格的公差,並為其他部分的公差指定具有寬度的凹槽。這使得加工和組裝更容易,並降低了總體成本。

- A

- 軸

- B

- 軸承

- A

- 軸

- B

- 軸承

- C

- 凹槽

凹槽縮短了型腔加工時間

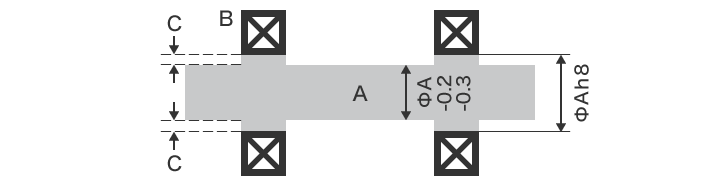

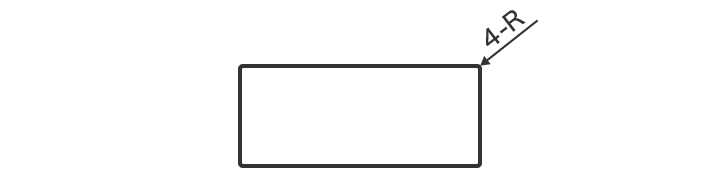

在某些情況下,設計會考慮工具的形狀,並指定凹槽。例如,如果您銑削如下所示的型腔,則 Before 指令將始終在拐角處保留刀具的R。在這種情況下,需要使用直徑較小的刀具來減小拐角半徑。然而,使用小直徑刀具進行加工需要時間,這會導致成本增加。此外,如果配合部需要直角形狀的型腔加工,則在銑削後需要進行額外的加工,進一步增加了成本。

在這種情況下,可以通過在拐角處設置凹槽來縮短加工時間,如After的圖中所示。通過在角部設置凹槽,可以忽略由刀具直徑引起的角部R,可以使用適合加工的直徑的刀具。這縮短了加工時間,甚至對於直角形狀的產品配合部也無需額外加工,從而顯著降低了成本。

- A

- 凹槽

實際的凹槽量測

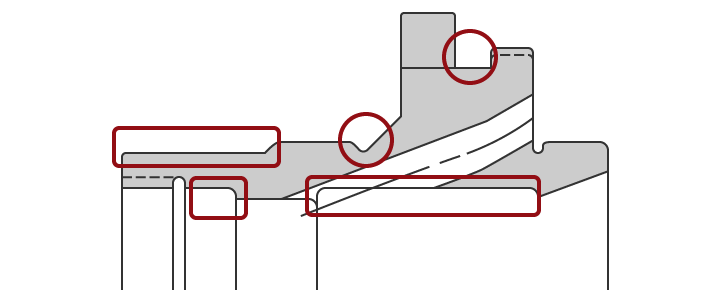

可以通過設置凹槽來降低成本。然而,不用說,凹槽的尺寸和形狀必須在設計圖紙規定的公差範圍內。特別是作為精密加工部件的 凹槽,通常會規定 0.5 毫米或以上的嚴格公差。此外,其位置位於錯綜複雜的裡側,雖然是凹槽,但形狀複雜。只有當我們能夠準確地量測這種凹槽並確認符合設計時,我們才能降低成本。

下圖是設置有凹槽或退刀槽的圖紙示例。實際上有很多這樣的指令,必須對加工後的產品進行量測,以確保這一切都在公差範圍內。

以往的凹槽量測問題

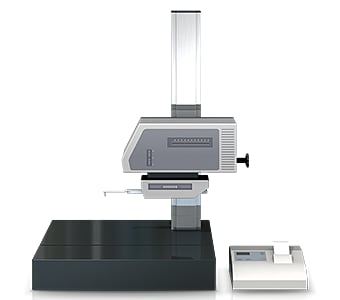

到目前為止,我們已經使用輪廓形狀量測儀來進行凹槽的量測。

輪廓形狀量測儀是用稱為測針的觸針在對象物表面進行描摹,量測並記錄輪廓形狀的設備。

近年來,也有的型號使用雷射代替觸針,通過非接觸式描摹輪廓來量測複雜形狀。一些機型能夠量測頂面和底面。

使用輪廓形狀量測儀進行凹槽量測的問題

使用輪廓形狀量測儀進行凹槽量測時存在以下問題。

- 將對象物固定到治具上並將其調平等作業需要時間。此外,準確找平需要與輪廓形狀量測儀相關的知識和技能。

- 對於凹陷部分的凹槽,觸針很難通過量測位置,因此觸針的位置會稍微錯位,導致量測值偏差,無法準確量測。

- 很難繪製通過圓柱體最大點的輪廓線。

- 觸針繞觸針臂上的支點做圓弧上下運動,觸針尖端位置也沿X方向移動,造成X軸數據誤差。

凹槽量測中的問題解決方法

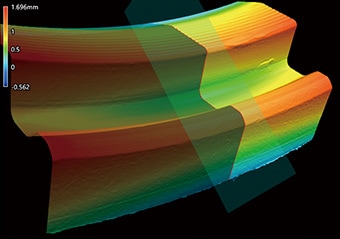

以往使用的一般量測儀存在量測值可信度低的問題,因為是在用點或線接觸立體對象物或量測部位時進行量測的。為了解決這些量測問題,KEYENCE 開發了表面 3D輪廓量測儀“VR 系列”。

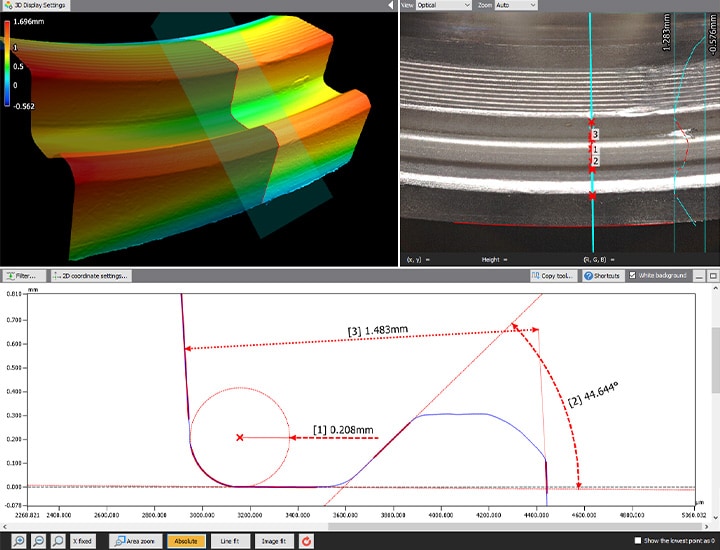

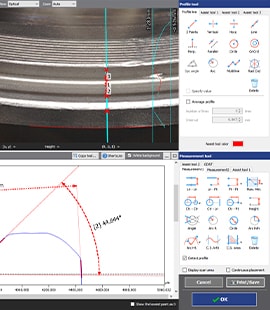

可以以非接觸方式準確捕捉對象物的 3D 形狀。此外,可以在最快 1 秒內對量測台上的對象物進行 3D 掃描,以高精度量測 三維形狀。因此,可以在量測結果沒有偏差的情況下瞬時進行定量量測。這裡就其具體的優點進行介紹。

優點一:能夠量測形狀複雜的小凹槽

通過量測“表面”上的各種形狀來收集數據。由於掌握了整個形狀並量測了目標部分,因此可以準確量測針難以穿過的深部的小凹槽。此外,所有量測數據都被保存,您可以將保存的數據相互比較或與 3D 設計數據進行比較。

與以往的量測儀不同,“VR 系列”可以準確量測針難以穿過的位置的凹槽,這在過去需要花費大量時間和精力。

優點二:量測結果無偏差

利用計算機屏幕上的各種輔助工具,可以很容易地從掃描的3D形狀數據中抽取出圓柱體的軸線,從而可以唯一確定輪廓線。由於您可以在任何位置準確繪製一條垂直的輪廓線,因此量測結果不會發生偏差。

與以往的量測儀不同,“VR 系列”可以準確量測凹槽的形狀,這在以前需要花費大量時間和精力。此外,一旦工件被掃描,就可以量測與先前量測時不同部位的輪廓(橫截面形狀)。無需再次特意準備同一個體並再次量測。此外,可以使用過去的數據輕鬆檢查形狀相同但批次、加工條件、材料等不同的工件之間的差異。

總結:顯著改進難以進行的凹槽量測,提高量測效率

使用“VR 系列”,高速 3D 掃描儀可以非接觸方式即時量測對象物的準確 3D 形狀。即使是凹陷位置的小凹槽的深度和寬度等高難度量測,也可在最快 1 秒內完成。可以解决以往量測儀的所有問題。

- 由於是在面上量測,因此即使是複雜形狀的凹槽也可以輕鬆量測。您還可以量測最高點和最低點。

- 消除因人而異的量測值偏差,實現定量量測。

- 操作簡單,無需定位,只需將對象物放在量測台上,按下按鈕即可。消除對個人量測作業的依賴和量測值的偏差。

- 由於可以輕鬆、高速、高精度地量測 3D 形狀,因此可以在短時間內量測許多對象物,這有助於提高品質。

此外,與過去的三維形狀數據和CAD數據進行比較,可以很容易地分析公差範圍內的分佈等,因此可以在產品開發和製造趨勢分析、抽樣檢查等各種用途中活用。