摩擦、磨損、滑動試驗與觀察、分析、量測

動作中的零件和零件之間會產生摩擦。例如傳達汽車和電車動力的動力傳動系統,離合器、變速箱、驅動軸等零件,統稱為「滑動零件」。

滑動零件會因摩擦發熱與磨損。摩擦發熱與磨損是機械系統大部分的故障原因,會因此造成經濟損失。為了減輕這種損失,會進行摩擦試驗、磨損試驗、滑動試驗,來評估零件及其素材特性,統稱為「磨潤試驗」。

在此以摩擦、磨損試驗、滑動試驗、與科學化摩擦整體的磨潤試驗觀點,介紹試驗與量測的方法,與使用4K數位顯微鏡的最新課題解決案例。

磨損、摩擦、滑動試驗

讓測試片與摩擦材料發生摩擦,量測當下的摩擦係數*與磨損量的試驗。

在使用滑動零件的各業界為研發新產品、評估產品品質與受託分析中,經常會遇到用摩擦磨損試驗及滑動試驗評估原材料變化的案例。這種案例在潤滑油、潤滑脂廠商、軸承與滑輪等零件供應商、馬達廠商等與滑動零件的相關行業中,屬於品質保證的必要試驗。

摩擦係數:接觸面對摩擦力造成的影響之數值。沒有單位,以「μ」表示。又分成「動摩擦係數」與「靜摩擦係數」,數值隨物體或表面加工而不同。

摩擦、滑動、磨損試驗的方法

摩擦試驗和滑動試驗都是測量摩擦力大小的試驗,利用摩擦係數求出結果。磨損試驗則是測量因摩擦而導致的狀態變化,根據滑動面的變形、損傷、凹痕求出結果。

摩擦係數的量測方式有多種,例如用測量儀量測摩擦力、量測驅動馬達負載功率後進行換算、利用摩擦減幅振動*趨勢推算、以及根據斜面上的物體開始滑動的角度求出最大靜摩擦力*的方法等等。這些試驗不只以摩擦和磨損為對象,潤滑劑效果與劣化也是試驗的對象。

減幅振動:振動隨時間經過變小的現象。也稱為「阻尼振動」。

最大靜摩擦力:欲移動靜止中物體時發生的摩擦力。相對地,移動中發生的摩擦力稱為「動摩擦力」,軸承內滾珠或滾針等發生的摩擦則稱為「滾動摩擦力」。

磨潤試驗

對以軸承為代表的滑動零件來說,摩擦阻力是很大的負荷與耗損。為減輕這種阻力,不僅要用材料力學來優化零件的機械特性,也要從潤滑油的流體力學、表面熱現象的熱力學等觀點出發,採取全面措施。

像這樣廣泛考察摩擦的影響,並加以評估的措施,就稱為「磨潤」,而評估其特性的試驗就稱為「磨潤試驗」。

磨潤試驗的必要性

機械裝置發生的摩擦發熱與磨損造成的材料損失,會引起機械性阻力,視為機械裝置故障最大的原因。要控制並減少摩擦與磨損,是故障對策的技術,更是提升機械裝置可靠性與性能,甚至減少經濟損失的核心技術。

磨潤試驗的特徵

在摩擦、磨損試驗中,即使相同材料,也常因測試片形狀、試驗方式、環境條件改變,出現截然不同的特性。因此摩擦、磨損試驗中,需掌握樣本的實際現象所與條件,並以相近條件進行試驗。此外潤滑材料的物性與界面化學性質也會對潤滑劑的性能造成很大的影響。特別是固態潤滑劑*相較於油或潤滑脂,耐荷重性能更高,常做為油和潤滑脂的添加劑。

磨潤試驗需要在接近使用條件下進行,重現摩擦的實際環境。滑動零件的素材、潤滑劑與零件形狀特性等,均為評估對象。

固態潤滑劑:保護材料表面不受摩擦影響,減輕摩擦與磨損的固態物質。如二硫化鉬、石墨、PTFE(Poly Tetra Fluoro Ethylene)等。

摩擦試驗、磨損試驗、滑動試驗觀察的應用案例

摩擦、磨損試驗的測試片與滑動零件一般為立體結構,且多為反光材質。使用一般的顯微鏡量測分析,檢查人員需克服對焦或反射光等高難度操作, 與無法定量評估等問題。

近年隨著科技進步,數位顯微鏡解決了以往的顯微鏡各種課題,大幅改善摩擦、磨損試驗的效率。

軸承凹痕深度觀察的效率化

觀察對軸承撞擊後出現的凹痕。觀察面非平整表時,以顯微鏡進行高倍率下, 些許高度差就無法對焦,調整焦距費工費時。

4K數位顯微鏡「VHX系列」以高解析度HR鏡頭與電動鼻輪,不用更換鏡頭即可20~6000倍「無縫縮放」,能迅速變焦至目標倍率。

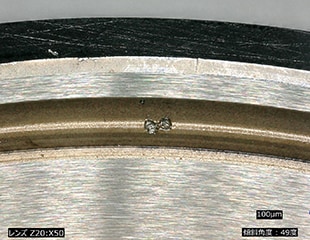

- A:以數位顯微鏡觀察

- B:以顯微鏡觀察

- C:近處凹痕的觀察

- D:遠處凹痕的觀察(500×)

透過「即時導航合成」自動景深合成,使目標物整體全對焦。此功能可取得由近到遠全對焦的超高精細4K影像,輕鬆進行正確有效率的放大觀察、外觀檢查、評估。

還可自動辨識連接的鏡頭,同時管理拍攝的影像和倍率資訊。

數位顯微鏡從整體影像到部分放大影像,能無縫進行高精細變焦觀察的觀察功能,與優異的資訊管理功能,可提升檢查效率。

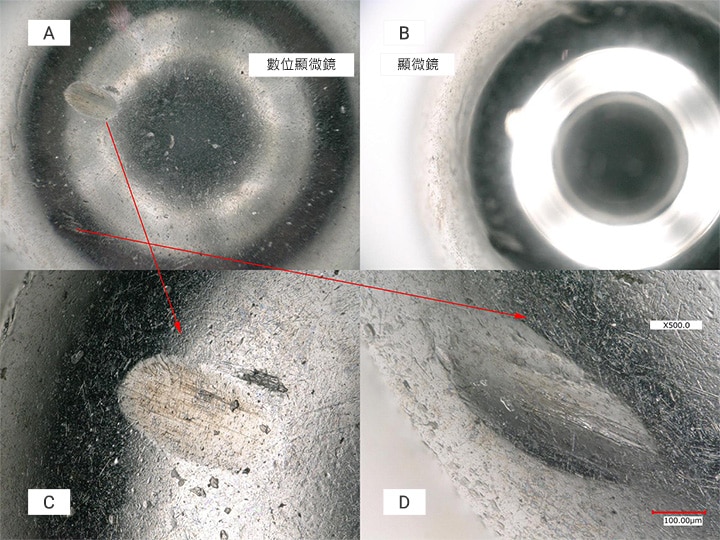

摩擦面損傷觀察與量測,1台完成

以往進行觀察與量測時,需進行儀器切換使用,相當費時。

4K數位顯微鏡「VHX系列」能清晰地放大、觀察,還能執行以往的顯微鏡無法完成的各種量測,並取得數值。以滑鼠簡單操作,只要1台即可輕鬆完成磨損試驗後滑動面的疲勞剝脫*或點蝕*等損傷觀察、粗糙度相關的平面量測、粗糙度量測。

疲勞剝脫:材料滾動疲勞導致軌道面或轉動體表面剝落,出現凹凸的現象。

點蝕:軌道面上產生深約0.1 mm的斑點狀小孔。

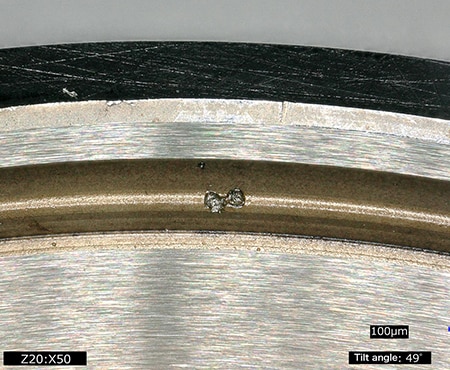

抑制光澤面反射光,觀察磨損、摩擦

試驗片/球的滑動面因摩擦產生光澤時,其反射在顯微鏡會受光暈影響不易觀察。

4K數位顯微鏡「VHX系列」,可利用「消除光暈」、「去除反射」功能去除反射光。可抑制因摩擦而增加光澤的滑動面光暈,拍攝清晰的影像。連細微的髮絲紋損傷和摩擦痕都能辨別,正確地掌握摩擦、磨損的狀態。

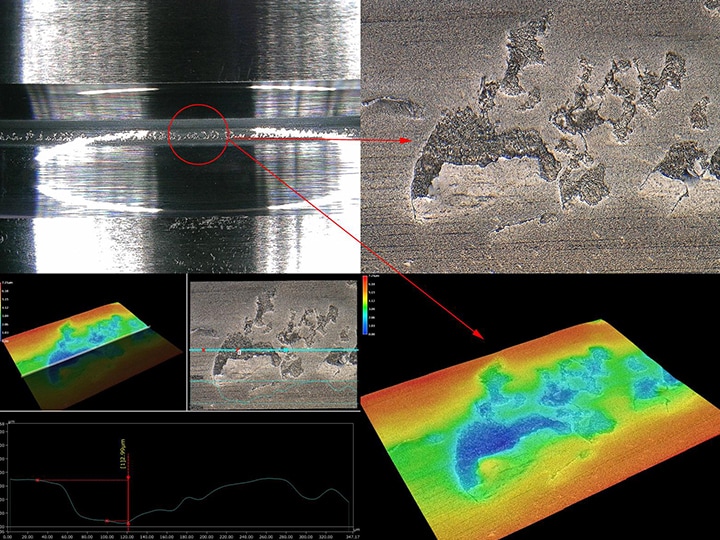

從觀察到2D/3D量測,1台完成

以往進行立體目標物觀察時,必須逐一局部對焦,還有錯失損傷或人為評估差異等問題。對於立體目標物,也只能以2D尺寸量測進行評估。

4K數位顯微鏡「VHX系列」能用清晰的4K影像進行放大觀察與2D尺寸量測,還可量測3D尺寸與任意截面的輪廓。不論檢查人員的熟練度,都能完成3D形狀的分析、量測,實現摩擦部表面評估的高水準化、定量化以及作業效率化。

快速因應市場要求的最新工具

為因應今後市場仍將增加的試驗需求,必須快速取得證確的檢查資料以進行研發與品質改善、確立製造製程。

使用高精細4K數位顯微鏡「VHX系列」,作業效率較以往的顯微鏡可大幅提升,1台即可完成高精細觀察、分析、量測、評估。內建多種功能的「VHX系列」,今後在同時追求品質與速度的產業中,將成為有效工具。

有關「VHX系列」的詳細說明,請下載型錄,或洽詢KEYENCE。