塗裝缺陷、膜厚或塗料的顏料分散量測、檢查

隨著時代發展,塗料、塗裝的品質要求由原本的美觀與耐久性,進而轉變至環保性與經濟性的考量。

塗料、塗裝的種類,橫跨建築、車用到工業領域,種類繁多。例如汽車板金塗裝除了美觀,需具備耐候性與耐褪色性等,品質要求極高。

在此介紹塗料、塗裝、塗膜的基礎技術,以豐富的案例與清晰的影像,介紹使用最新的4K數位顯微鏡的觀察、量測,與豐富的課題解決案例。

塗料的材料

塗料是由多種原材料構成的化學產品。決定塗料特性的成分「黏結劑」,與預防鏽蝕創造色彩的「顏料」,均扮演重要腳色。

黏結劑賦予塗膜強韌性與密著性等物理性功能,耐久性與耐藥品性等化學性功能,決定塗膜形成的方式(乾燥方式)。黏結劑主成分為合成樹脂。水性塗料是將黏結劑以樹脂水溶化,或以水分稀釋的塗料。而粉體塗料是將塗料製成粉狀,由空氣創造流動性的塗料。

顏料則是無法溶於水或溶劑的耐光性微細色粉。顏料有「著色顏料」、「防鏽顏料」「體質顏料」等。著色顏料如同字面意思,是決定顏色的顏料,有鈦白、碳黑、黃土、碳藍、青綠、酮紅等。防鏽顏料有磷酸鋁、鉬酸鋅、鋅粉末等。而體質顏料則打造塗膜外形。其他還有調整塗膜光澤的消光顏料、功能性鋁粉、螢光、蓄光顏料,甚至還有特別的顏料,如紅外線反射材或鐵氧體電波吸收材等。

塗裝的技術

塗裝是形成塗膜的加工方法,塗裝做出的塗膜厚度通常為數微米到數百微米。要讓塗膜擁有起功能性,同時又大幅左右成本效益比的製程就是塗裝。

塗裝分為「前處理⇒塗裝⇒乾燥」3製程。多層塗裝時就會反覆此3製程*。

前處理是清洗素材表面。大致分為濕式法和乾式法,濕式法會進行薄膜化處理,乾式法的代表性處理方法則是噴沙。

塗裝則有塗抹液態塗料的方法,及噴霧法。塗抹液態塗料的方法又分成用毛刷塗布的刷塗法、讓塗料由縫隙中流出如幕狀的淋幕式平面塗裝、用橡膠滾輪轉印的滾輪式平面塗裝等。而噴霧塗料的方法則有以壓縮空氣霧化塗料的空氣噴塗法、讓霧化的塗料帶負電荷,被塗物帶正電荷,以電氣方式塗布的靜電噴塗法、塗料以粉體方式帶電後塗布的粉體噴塗法等。

「中塗」「面塗」有時會省略「前處理」。

塗膜的缺陷與對策

前處理中的表面狀態與塗裝時的天候條件、塗料與塗裝方法等,只要有一項出問題,塗膜可能產生缺陷。觀察缺陷並找出原因,是選擇塗料、改善塗裝方法以預防缺陷再次發生的必要過程。

以下挑選塗膜的代表性缺陷。並說明原因與對策。

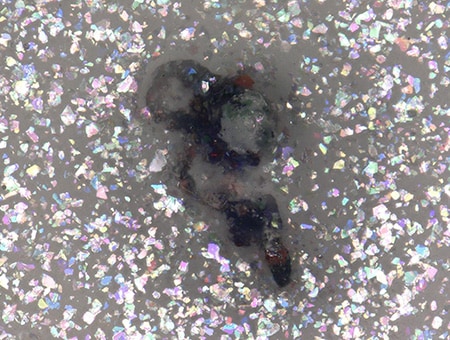

顆粒

顆粒的主要原因是異物附著與塗料凝固。異物常因人或機器造成飛揚,在遮蔽或研磨作業中懸浮而附著。此外樹脂品成型後脫模帶電而吸引懸浮微粒而附著等,也是常見案例。

針對懸浮微粒,清潔塗裝設備周邊、在搬運裝置上加蓋、安裝靜電消除器防止帶電導致的異物附著等,皆為有效對策。至於塗料凝固,則必須重新調整稀釋溶劑與攪拌次數。過濾塗料也是有效的對策。

- 現象:

- 表面呈顆粒狀。

- 原因:

- 塗裝面有異物附著。

塗料中混入異物如凝固的塗料等。

乾燥前附著懸浮的異物。

- 對策:

- 前處理時清潔塗裝面。

過濾塗料去除異物。

採取防塵對策。

龜裂(裂痕)

龜裂的原因會因為塗裝工法與塗料材質而異。

例如多層塗裝時底塗塗料與面塗塗料適合性差,或底塗未充分乾燥時,就會發生龜裂。此時必須更改塗料或預留充分的底塗乾燥時間等對策。

龜裂原因眾多,經年劣化也會發生,找原因需仔細觀察塗膜狀況。

- 現象:

- 塗膜有裂痕。

- 原因:

- 塗裝面龜裂。

塗膜太厚。

硬化劑的調配不當(2液型塗料)。

稀釋劑選擇不當(使用稀釋劑時)。

- 對策:

- 在前處理事先預防塗裝面龜裂。

避免會發生表面乾燥*的厚塗。

充分攪拌塗料後再使用。

遵守硬化劑規定量。

表面乾燥:塗膜只有表面乾燥,底層未充分乾燥的狀態。也稱為「表層乾燥」。

剝落

剝落主因為塗裝面處理不完整、塗料與素材或底塗與表塗不合而發生。

塗裝面生鏽或老舊塗裝,需以圓盤砂輪機(磨砂機)磨去後,再擦掉異物或油脂成分,再塗裝。 因塗料與素材或底塗與表塗不合而發生的剝落,稱為「層間剝離」必須重新調整塗料的性狀組合及塗裝工法。

這些預防剝落的作業相當於前處理,由此也可以了解前處理的重要性。

- 現象:

- 塗膜喪失附著力而剝落。

- 原因:

- 除鏽等底層處理不完整。

塗裝面的研磨、清洗不完整。

底漆與面漆的層間密合不完整。

- 對策:

- 去除塗裝面的鏽蝕,以及油脂、髒污、灰塵。

進行適合素材的底層處理。

在老舊塗膜上塗裝時,要充分剝除老舊塗膜後再塗裝。

確切地調整塗料的調配。

以既定膜厚塗裝。

塗膜厚度檢查

確認塗膜是否按照設計形成的方法之一,是量測塗膜厚度。

塗裝是為了阻絕外部的水分與氧氣入侵,避免素材腐蝕的作業。因此塗膜厚度大幅影響功能。但塗膜並非越厚越好,塗膜要充分發揮功能,膜厚必須恰當。

膜厚通常以膜厚測量儀量測,有利用磁石吸力、磁束變化的非破壞性量測與利用紅外線、超音波的類型。

- 電磁式膜厚計:

- 用具備永久磁石的探針接觸塗膜,量測膜厚。因磁石「拉力」強弱而發生的磁束密度變化,根據通過電磁石的電流量變化來量測膜厚。可量測在磁性金屬母材上鍍膜或塗膜(非磁性金屬層、無機層、有機物層)的膜厚。這種量測方法利用探針尖端磁石的拉力,和到底層為止的距離成比例的特性。不過如果塗膜帶磁性時,就無法正確量測膜厚。

- 渦電流式膜厚計:

- 將內涵鐵芯的線圈(探針)通電,透過的渦狀電流(渦電流)量測膜厚。此量測法利用金屬面上的渦電流和距離成比例的特性。渦電流式膜厚計又分為以渦電流振幅量測膜厚的「接觸式」,及以渦電流相位差量測膜厚的「非接觸式」。可用於導電性非磁性金屬(鋁、銅、沃斯田鐵型不鏽鋼等)的素材,如塗膜為塑膠、樹脂、橡膠等之絕緣性素材。

- 紅外線膜厚計:

- 對塗膜照射紅外線,以穿透光或反射光所得光譜量測膜厚。對塗膜照射紅外線,會因塗膜的素材與厚度,發生特定波長的紅外線吸收現象。根據塗膜使用的素材的「吸收率與膜厚的關係」,可算出量測目標的膜厚。

- 超音波膜厚計:

- 用探針接觸塗膜,以感測器發出的超音波被底層的反射時間,量測膜厚。用超音波膜厚計量測時,根據以下算式計算膜厚。

D:膜厚

C:塗膜之音速*(m/s)

t:超音波來回塗膜的時間(s)

塗膜之音速:每種材質大致確定的速度。不過即使是相同材質,種類不同,音速也會不同。因此使用超音波膜厚計時,必須根據實際的塗膜進行調整(校正)。

塗裝、塗膜之量測、觀察的應用案例

最新的數位顯微鏡大幅改變使用以往測量儀進行的塗裝、塗膜量測、觀察。

使用KEYENCE的超高精細4K數位顯微鏡「VHX系列」可利用高精細影像提升塗裝、塗膜的觀察、評估精確度外,還可大幅提升各種作業的效率。

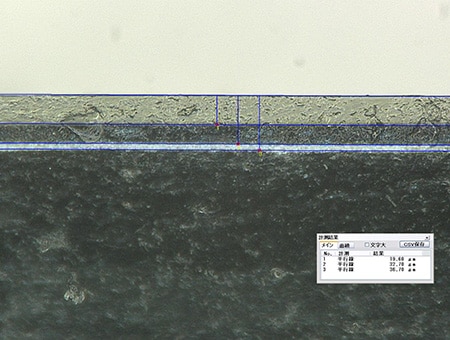

透過高精細光學影像的多層塗裝的膜厚量測

以往由電磁式膜厚計或渦電流式膜厚計為代表的測量儀,是根據磁力或電流量測塗膜膜厚。因為是根據量測值推測塗膜狀態的間接觀察法,很難掌握多層塗裝下的塗膜狀況。測量儀本身的誤差也可能造成問題。

最新的4K數位顯微鏡根據光學影像量測膜厚。不受透明層影響,可精準對焦。取得清晰影像後,可從塗膜中取得更多資訊。

過去因為對焦不準等原因而無法量測的膜厚,也可捕捉真實的塗膜,實現正確觀察。

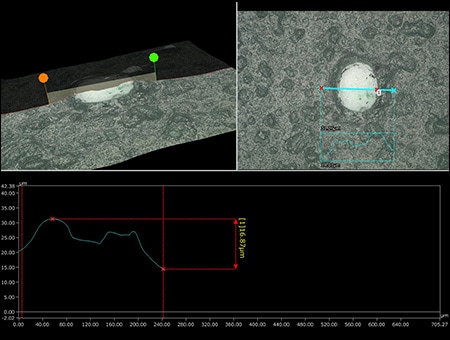

以進化後的對焦與多重照明3D觀察透明層

大幅提升CAMERA的影格率後,將載物台移動到觀察點,便能自動識別焦點資訊,瞬間取得全對焦影像。

以往的顯微鏡對焦不準時,就無法確定照明方式。使用數位顯微鏡,藉由景深合成與多重照明功能的組合,取得全對焦影像後,可自由選擇照明。

此外高解析度HR鏡頭與4K CMOS、照明構成的光影模式(Optical Shadow Effect Mode),將影像與色彩資訊重疊,可同時呈現凹凸資訊與色彩資訊。還能進行塗裝不良或顆粒的輪廓形狀等輪廓量測,執行數值分析。

1台即可進行2D、3D量測的4K數位顯微鏡進行觀察,提供全新觀察手法,因應放大觀察的普遍需求。

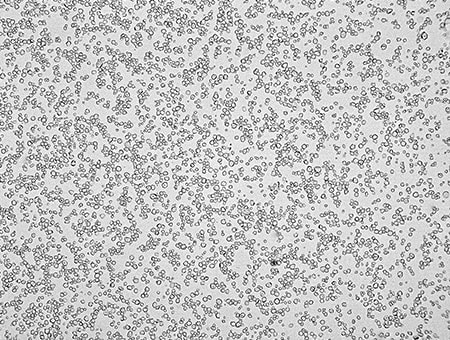

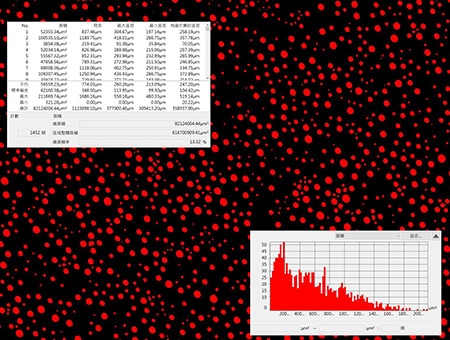

高精度量測顏料的分散

顏料是決定塗料功能的關鍵要素之一。可以觀察其分散並加以數值化。顏料是無法溶於水或溶劑的耐光性微細色粉。將顏料加入塗料中攪拌,可賦予塗膜各種功能。

4K數位顯微鏡能在指定範圍內輕鬆進行目標物的面積量測與計數。可排除不必要的目標物,也可將重疊的目標物分離。量測結果也可輸出為直方圖。

此一連串操作不僅簡單,還能實現穩定的高精度量測。不具備特殊知識及經驗的人員,也能實現高品質的分析。

塗裝、塗膜的量測、分析新常識

相較以往的測量儀或顯微鏡,使用高精細4K數位顯微鏡「VHX系列」可實現極高的效率化,消除人為誤差,正確的量測、分析。

透過最尖端的光學、影像處理、自動化技術取得的高精細4K影像,可清楚觀察塗膜、顆粒、分散的詳細狀況。不需困難的操作,即使是不熟悉儀器操作,也能立即取得精闢的分析結果。

此外,拍攝、量測所得資料,可經由「報告功能」設定的範本,輕鬆產出報告,也可在公司內部伺服器等共享資料。 有助於符合工業規格與品質保證,也可活用於查找塗裝缺陷發生原因與改善製程等。

配備更多先進功能的「VHX系列」,能成為塗裝、塗膜品質與可靠性的強力夥伴。

詳細說明請下載型錄,或洽詢KEYENCE。