汽車/航空相關產業

使用數位顯微鏡觀察、量測燒結零件

燒結零件是一種將金屬或陶瓷粉末以模具成型後,透過比熔點低的溫度進行凝固的加工方式。這種方式具有多種優點,如節能、減少材料損失、省去二次加工等。使用數位顯微鏡觀察燒結零件,可以進一步了解其表面的紋理、孔隙度等細節特徵,並進行精確的量測分析。

燒結加工的優缺點

燒結加工不需熔解材料,因此活用於各式各樣零件的製造。

- 燒結加工的優點

-

- 只要能做成粉末,近乎全部的材料都可使用

- 幾乎不需要二次加工

- 材料損失少

- 可以成型複雜形狀

- 自由調合材料

- 具有氣孔,因此可以輕量化

- 亦可加工高熔點的材料

- 燒結加工的缺點

-

- 加工成粉末,因此材料費高

- 燒結時會發生收縮

- 相較於鑄造及沖壓,強度等機械性質差

燒結加工的原理

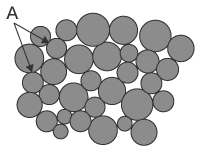

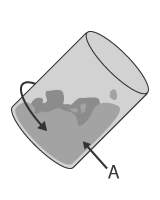

固體粉末的表面有未結合的原子、分子、離子,因此為不穩定的狀態。加熱固體粉末後,會形成稱為頸部的結合部。原子、分子、離子從粉末粒子的表面移動擴散至頸部,頸部變大,表面積減少。頸部隨著燒結的初期、中期及後期變大,密度上升,完成燒結品。

- A:頸部

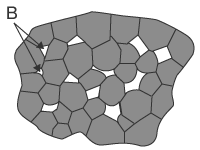

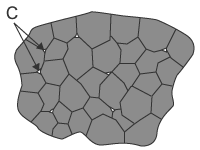

- B:開氣孔

- C:閉氣孔

與外氣連接的氣孔稱為開氣孔,於物體內部獨立的氣孔稱為閉氣孔。

燒結加工的流程

- 決定原料粉的調配,使用混合機混合至均勻。

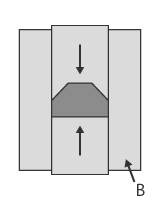

- 將混合好的原料粉倒入模具,以沖壓機成型。

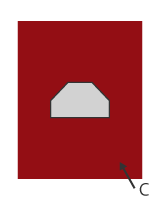

- 使用燒結爐加熱成型品數小時。

以比熔點低的溫度加熱凝固,因此原料粉不會熔化。藉由長時間加熱,原料粉穩固結合,完成燒結品。

燒結爐充滿氣體,因此可以防止燒結品氧化。

視需求,燒結品也會進行為了提高精度的磨削、研磨,以及為了提高硬度的熱處理。

- A:混合機

- B:沖壓機

- C:燒結爐

使用數位顯微鏡觀察、量測燒結零件的案例

以下介紹使用KEYENCE的4K數位顯微鏡「VHX系列」觀察、量測燒結零件的最新案例。

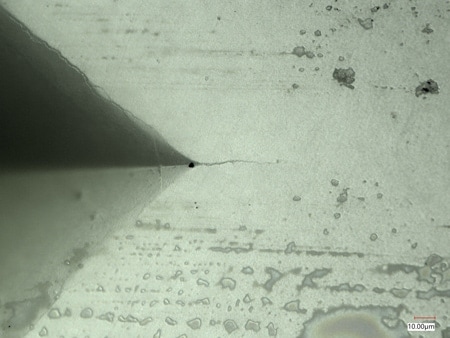

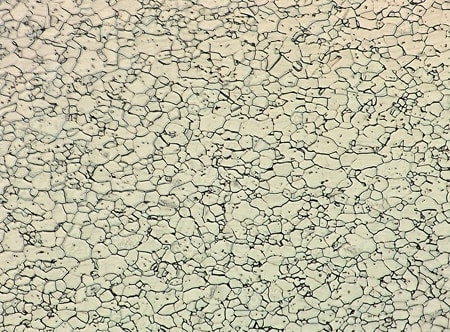

晶界密度小(強度低)

晶界密度大(強度高)

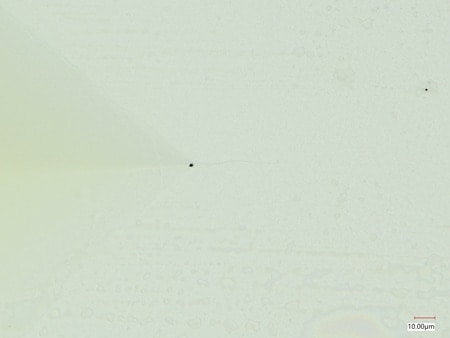

左:有配件 右:無配件

使用自動升降照明配件,可清楚觀察氣孔。

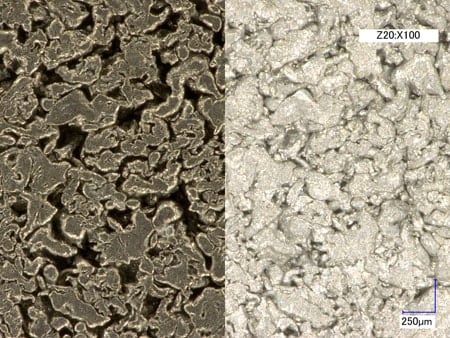

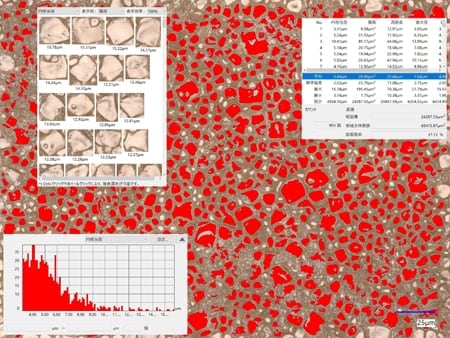

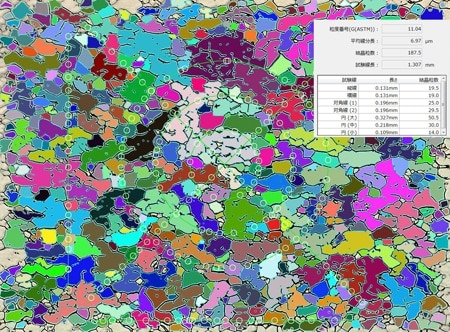

以往使用SEM目視計算結晶粒度,現在使用自動面積量測功能,實現自動計算。

量測前

自動面積量測影像

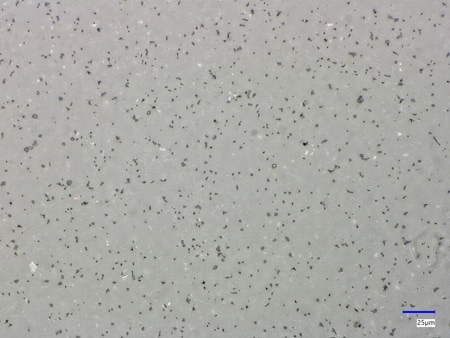

量測前

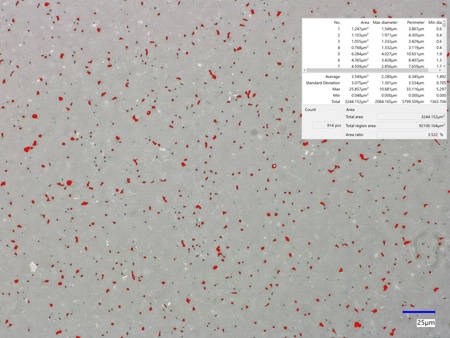

自動面積量測(結晶粒度分析)影像

使用自動面積量測功能分析粒度,實現正確分析並大幅減少工時。