壓鑄的沙孔等鑄造不良的原因與量測、評估

汽車零件常用的壓鑄品使用範圍漸漸擴大。因此鑄件製造現場需要快速量測與定量評估以找出不良及其原因,從而改善品質和良率。

在此介紹利用鑄造不良的原因與對策,以及利用最新4K數位顯微鏡的壓鑄品最新檢查案例。

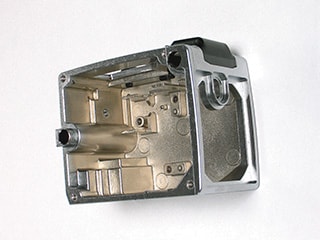

廣泛運用於汽車產業的壓鑄品

將鋁合金、鋅合金等熔融金屬液壓入精密模具的鑄造方式或鑄件叫作“壓鑄”。因可獲得優異的尺寸精度、光滑的鑄件表面及高生產效率,被廣泛用於各個產品。在壓鑄產品的全部產量中,汽車部件佔了大多數。其中鋁合金壓鑄件比鋅合金壓鑄件更輕且強度更高,導電性、導熱性、耐腐蝕性、加工性也較優異,實現了低成本、循環利用性強的產品特性。

在汽車領域的用途,主要有氣缸模塊、變速箱、搖桿蓋等箱殼和蓋罩類。傳統壓鑄產品大多含有氣體,難以進行熱處理和焊接,因此難以應用於汽車的行駛部件和車體部件等。近年來通過層流壓鑄和高真空壓鑄等特殊壓鑄法,將應用升至高難度的產品中。同時鑄件的功能性和品質要求標準也在不斷提高。

鑄造不良的原因與對策

汽車零件壓鑄製程中需要注意熔融金屬與模具溫度、模具充填時的壓力、金屬內包含的氣體或空氣等的鑄造不良,造成強度下降,大幅影響汽車的安全品質。

鑄件的鑄疵或表面發生的代表性缺陷與其原因、對策如下表所示。

| 鑄造不良 | 原因、狀態 | 對策 |

|---|---|---|

| 鑄疵 | 熔融金屬內混入空氣或氣體而形成的孔(氣孔巢、吹孔)。熔融金屬供給不足而形成的空洞(縮孔) | 鑄造壓力的調整、排氣孔的變更、離型劑塗布量的調整、澆口位置和大小的變更 |

| 縮痕 | 因模具部分過熱導致冷卻較慢而凹陷 | 模具溫度的調整、模具的設計變更 |

| 充填不足(滯流) | 接近澆口部的區域較快冷卻,熔融金屬無法遍及母模仁整體的狀態 | 模具溫度、熔融金屬溫度的調整、澆口的位置與大小的變更 |

| 流界(Cold shut) | 模具溫度與注入壓力低都偏低時,熔融金屬在遍及模具內前已先凝固,在合流地點易出現交接痕的狀態 | 提高模具溫度、熔融金屬溫度及柱塞速度。澆口的位置與大小的變更 |

| 裂紋、歪斜 | 因脫模角度不足、收縮不均勻、擠壓不洽當等原因導致。凝固中的破裂為高溫破裂,冷卻過程或隨時間經過發生則為低溫破裂 | 改變形狀設計或擠壓位置 |

| 斷裂冷硬層 | 發生在套筒內的凝固層被注入母模仁內,進入壓鑄品的狀態 | 熔融金屬溫度及柱塞速度的調整 |

| 流痕 | 發生於模具溫度過低或離型劑用量過多時 | 提高模具溫度、減少離型劑的量 |

| 擦傷 | 取出壓鑄品時,鑄品熔接在模具上或脫模角度不合宜而發生損傷 | 充分研磨模具表面,設計合宜的脫模角度 |

| 鑄砂燒結 | 因模具局部過熱,模具和熔融金屬發生熔接的狀態 | 改變離型劑種類或塗布方法、改良模具設計 |

| 面泡 | 表面附近的壓縮氣體膨脹,使表面出現突起的狀態 | 採取和鑄疵相同的對策及拉長模具的冷卻時間 |

| 變色 | 離型劑的成分導致壓鑄品表面變色的狀態 | 改變離型劑 |

| 表面粗糙 | 模具表面的面粗糙度直接被轉印在壓鑄品表面(鑄件表面)而發生 | 模具的清掃及研磨 |

| 硬點 | 溶解金屬內混入硬異物而發生。後續製程中成為研削工具等的破損原因 | 溶解金屬的過濾處理 |

上述以外還有各種原因造成鑄造不良。為了保持品質,微小的孔穴和空洞、表面粗糙度不良等均息息相關,需執行高精度的分析、量測、評估。

壓鑄產品檢查的應用案例

鑄疵和鑄件表面的評估、不良分析必須的項目之一,就是用顯微鏡放大觀察。但是壓鑄產品是立體形狀,所以會有高難度的對焦、觀察、分析及人為誤差等課題。

用數位顯微鏡放大觀察的例子越來越多。KEYENCE超高精細4K數位顯微鏡「VHX系列」,成功地捕捉壓鑄品的鑄疵和鑄件表面,定量化評估,大幅提升作業效率。

即使提高倍率也隨時全對焦的變焦拍攝

以往的顯微鏡必須因應目標物大小和分析部位,更換鏡頭及倍率,花費大量時間和人力對焦。

4K數位顯微鏡「VHX系列」,透過高解析度「HR鏡頭」與「電動旋轉器」,不用更換鏡頭即可在20~6000倍之間自動「無縫縮放」。透過直觀式操作即可用景深合成對整體全對焦的高解析度影像進行觀察,還能透過自動面積量測和3D形狀、輪廓量測進行定量評估,只要1台即可快速完成一連串作業。

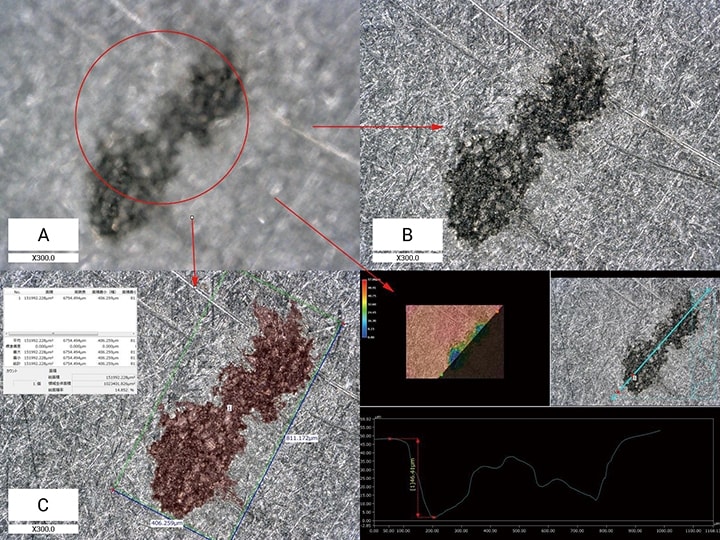

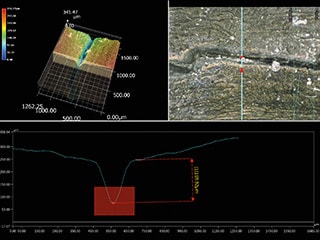

簡單操作即可實現自動面積量測(C)與3D形狀、輪廓量測(右下)。

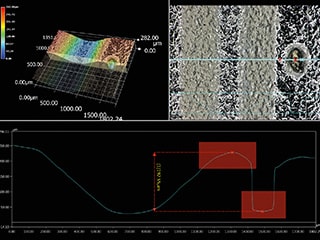

鑄疵的3D形狀、輪廓量測

4K數位顯微鏡「VHX系列」可根據高度資訊量測3D形狀和輪廓(2D截面形狀)。有凹凸的壓鑄表面也以全幅對焦的3D顯示,連鑄疵、吹孔等表面形狀的細微變化也不錯失。

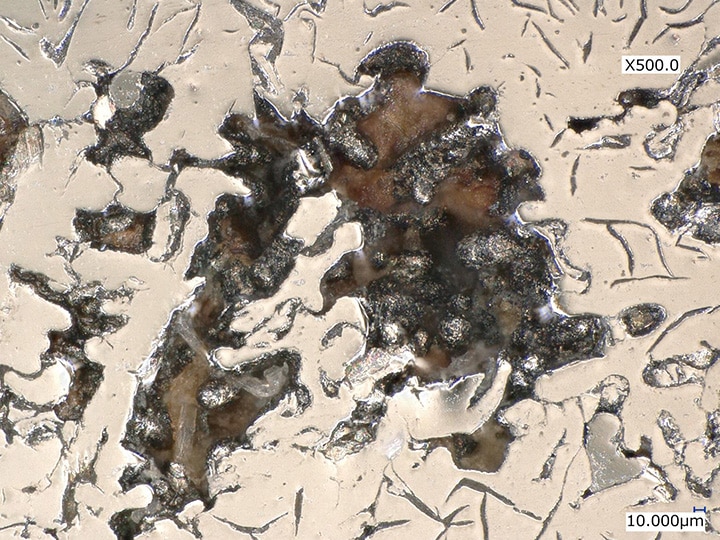

細微的鑄疵高倍率影像

過去用來觀察鑄疵的顯微鏡,有倍率、解析度不足、無法對焦等課題。

如果是4K數位顯微鏡「VHX系列」,連細微的鑄疵也可清晰且高倍率拍攝。

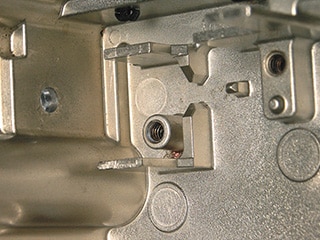

壓鑄模具的手持觀察

鑄造不良可能源於熔融金屬的溫度或壓力,也可能源於模具狀態。特別是鑄件表面粗糙等不良,原因常是模具內細微的外觀不良,因此模具也需檢查。

但汽車零件的鑄件模具大多為大型模具,無法切割後用顯微鏡觀察和分析。而一般手持數位顯微鏡的非破壞檢查,針對細微的裂痕可能解析度不足。

4K數位顯微鏡「VHX系列」,使用手持式鏡頭時也能透過4K影像,放大觀察模具的細微裂痕等不良部位。

壓鑄模具裂痕的3D形狀、輪廓量測

4K數位顯微鏡「VHX系列」實現了3D形狀、輪廓量測。由高倍率影像直接進行有效率且定量的檢查的同時,還可根據使用鏡頭,支援由模具到小試料為止的多種分析、檢查用途。

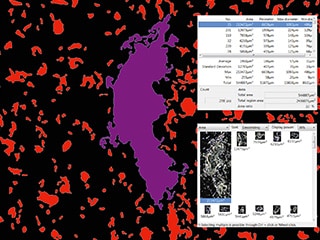

鑄件表面的自動面積量測與定量評估

4K數位顯微鏡「VHX系列」在立體鑄件進行2D表面檢查時也是強力的工具。透過自動面積量測、計數功能,簡單操作即可定量評估鑄件表面的不良部位。

精準掌握表面粗糙等不良,進行定量評估外,還能利用報告功能合併影像和數值,瞬間完成報告。1台即可完成全程作業,大幅縮短作業時間。

改變壓鑄現場就此1台

高精細4K數位顯微鏡「VHX系列」可以透過高解析度4K影像進行清晰的放大觀察,以往的顯微鏡難以進行的自動量測與2D、3D量測,也只要1台即可快速的進行定量評估。

「VHX系列」可迅速取得壓鑄現場出現的鑄疵和鑄件表面粗糙等問題,歸類不良原因,預防再次發生。成為提升品質和良率不可或缺的1台設備。

有關「VHX系列」的詳細說明,請下載型錄,或洽詢KEYENCE。