汽車/航空相關產業

砂模鑄造的觀察和分析

鑄造是一種使用比熔點更高的溫度熔化金屬材料,倒入模具中並冷卻凝固成目標形狀的加工方法。在此介紹砂模鑄造的觀察和分析案例。

代表性鑄造方法

代表性的鑄造方法如下。

- 砂模鑄造

- 模具類型:砂模

這是最古老的鑄造方法,將熔融金屬倒入用沙子製作的鑄模中。雖然鑄模是僅可使用一次的即拋型,但模具製作費用便宜,因此適合小批量生產。透過砂模鑄造製造的零件,鑄模的沙粒凹凸也會轉印到零件上,表面粗糙。並且精度也不太高。 - 壓鑄

- 模具類型:金屬模具

這是用高壓將熔融金屬注入金屬模具中的鑄造方法。鑄模可以反覆使用,但模具製造費用高昂,因此是適合大批量生產的工藝。壓鑄零件的表面乾淨平整,可以在短時間內製造出尺寸精度高的鑄件。 - 金屬模具鑄造

- 模具類型:金屬模具

注入時不施加壓力,而是借助重力注入。因此也稱為「重力鑄造」 。尺寸精度高,製造出的鑄件機械特性出色,因此用於要求強度的零件的製造。 - 脫蠟鑄造

- 模具類型:石膏/陶瓷

將融化的蠟等倒入模具中,製造原型。在原型周圍加入石膏或陶瓷。用爐子等加熱凝固石膏或陶瓷,同時將原型的蠟融化。原型的蠟流出後,可以形成復刻了原型的形狀的空間,成為鑄模。雖然鑄模是僅可使用一次的即拋型,但模具製作費用便宜,因此適合小批量生產。脫蠟鑄造製造的零件,可以製造出表面平整且精度高的鑄件。

砂模鑄造的種類及特徵

砂模鑄造的優缺點

- 優點

- 若是木模,初期投資價格低廉。

- 若是木模,製作週期短。

- 形狀有自由度,可以鑄造複雜而大型的產品。

- 適合多品種、少量生產。

- 對於材料金屬無要求(壓鑄僅限鋁合金、鋅合金、鎂合金等非鐵金屬)。

- 缺點

- 尺寸精度低。

- 由於是砂模,鑄件表面粗糙。

- 每次都會破壞砂模,因此營運成本高,不適合大量生產。

- 冷卻速度慢,相比於金屬模具鑄造,機械性質較差。

砂模的類型

砂模根據凝固方法有各種類型,代表性的砂模有以下2種。

- 濕砂模

- 這是在矽砂中加入粘土(火山黏土),利用水的粘合力凝固的砂模。矽砂有天然產出,價格低廉,但不適合大量生產。

- 殼模

- 使用在矽砂中混入熱固性樹脂(酚醛樹脂)的樹脂砂。鑄模為薄貝殼狀,因此稱為殼模。

鑄模較薄,因此成型表面也乾淨平整,用於汽車引擎零件等精密鑄造。鑄模的破壞也很簡單,適合大量生產,但使用金屬製的模具,因此與濕砂模相比價格較高。

砂子的大小

根據砂子的大小的不同,鑄件表面的狀態會有很大的變化。

砂子的顆粒越小,成型的鑄件表面越乾淨平整,但透氣性會變差,所以存在容易出現氣體缺陷的缺點。與此相對,砂子的顆粒越大,鑄件表面越粗糙,但具有透氣性好、能製造出氣體缺陷少的鑄件的優點。

應當根據使用用途,選擇砂子的大小。

代表性鑄造不良

代表性鑄造不良如下。

- 縮孔

-

- A:外縮

- B:縮孔

- a:上模

- b:型芯

- c:下模

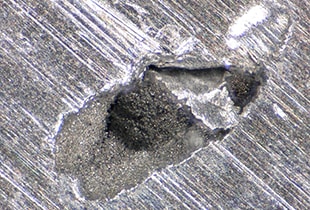

縮孔是鑄疵的一種。它是產生在鑄件內部的形狀複雜的較大空洞,是液體變為固體時的體積收縮導致的。

- 吹孔

-

- A:吹孔

- a:上模

- b:型芯

- c:下模

吹孔與縮孔一樣,也是鑄疵的一種。它是發生在鑄件內部的略呈圓形的空洞,是注入鑄模時空氣或其它各種氣體混入到熔融金屬中而導致的。

- 裂縫

-

- A:裂縫

- a:上模

- b:型芯

- c:下模

裂縫是指發生在鑄件表面的龜裂。裂縫是鑄造時的體積收縮等殘留在內部的應力導致的。

- 滯流

- 滯流是指熔融金屬未能完全充滿鑄模內部,鑄件形狀不完整。

- 毛邊

- 毛邊沿著鑄模的接合面(分型面)產生。其產生的原因是模具精度不良、組裝失誤、老化導致間隙擴大等。

- 尺寸不良

- 鑄模在製造時會預估鑄造中的體積收縮和變形等。預估量的預估失誤、模具的尺寸不良、組裝不良等會導致發生該不良。

- 鑄件表面不良

- 鑄模表面的砂子部分熔化、燒結而導致的不良。

用數位顯微鏡觀察和分析砂模鑄造的案例

以下介紹使用KEYENCE的4K數位顯微鏡「VHX系列」進行的砂模鑄造的觀察和分析的最新案例。