沖壓品不良(毛邊、凹痕等)的成因與不良部位及切截面(斷裂面等)的觀察

沖壓加工被廣泛應用於各種產品的大量生產中。尤其近年汽車有電子控制化的趨勢,不只車體及滑動零件,就連小型化、高密度化的電控零件及電子設備用的金屬零件也開始講求更高的精度、耐久性及可靠性。

本頁將說明沖壓加工的代表性不良與成因、對策。也將介紹4K數位顯微鏡的應用案例,還能提升在研究開發測試、設計與試作,以及品質保證調查等情境中相當重要的不良部位及斷裂面等切截面觀察的精準度與效率。

沖壓中發生不良及問題的成因與對策

沖壓加工的種類

在沖壓加工中,通常會使用稱為沖模及沖頭的模具以各種方法對材料施加壓力,使其成型為目標形狀。以下列舉沖壓加工中進行的代表性加工種類。

- 剪斷:施加超過材料斷裂極限的力來進行加工(截斷)。

- 彎曲:對材料的其中一端施加拉力,另一端施加壓縮力來彎曲材料的加工。

- 引伸:藉由拉應力來加工材料。

- 壓縮:對材料施加壓縮力來進行加工。

沖壓加工中代表性不良、問題的成因與對策

以下說明在各種沖壓加工中會產生的代表性不良與成因、對策。由於材料的性質、設計及加工原理,很難讓成品持續保持毫無不良或問題的狀態,因此採取各種對策來降低發生不良的頻率,盡可能提升良率是非常重要的。

- 毛邊

- 成因:在剪斷加工中,沖頭與沖模的間隙過大等。

對策:使板厚的1/2至1/3為剪斷面,且使該狀態均勻分布。

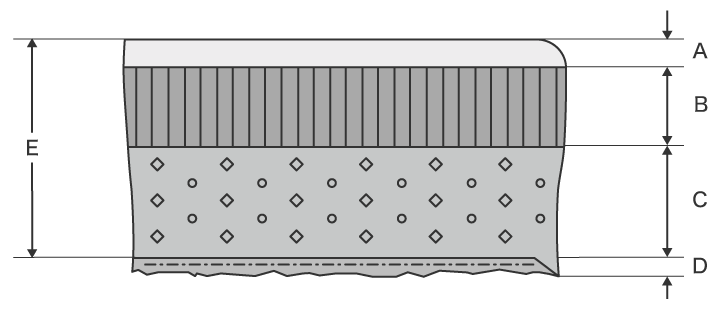

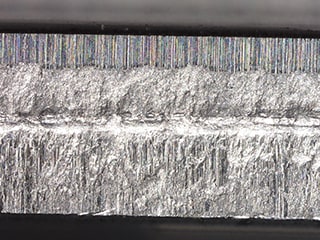

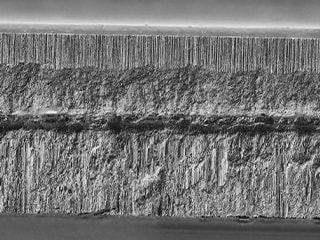

在各間隙條件下進行剪斷加工後的材料截面結構示意圖如下,以下說明各部位的名稱及特徵等。

- 塌角:因材料表面受到拉扯而變得平滑的面。

- 剪斷面:有垂直條紋與光澤的面。由於剪斷時沖頭上的損傷及熔接金屬將與材料發生摩擦,因此上面會有細微的損傷。

- 斷裂面:比剪斷面更像經過拉扯的粗糙表面,具有明顯的凹凸。

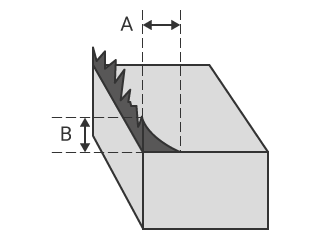

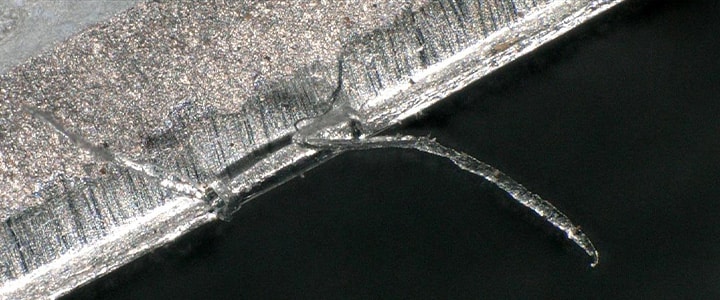

- 毛邊:從材料突出的突起物,有著鋸齒的形狀。毛邊較大可能會導致產品不良,使零件接合時等的嵌合精度不足,或產生使用者被銳利的毛邊尖端刺傷等安全問題。

- 板厚

間隙越大於適當數值時,毛邊也會越大。此外也會由於剪切壓力產生翹曲(剪切翹曲)等,使形狀與尺寸的精度降低。另一方面,若間隙過小,則會產生夾住斷裂面的二次剪斷面(右圖中A),以及鬚狀的毛邊。

毛邊在金屬材料的沖壓加工中又稱毛刺,其尺寸能以毛刺的根部厚度(圖中A)及毛刺的高度(圖中B)來表示。

- 回彈

- 成因:材料經過彎曲加工後,殘留於內部的壓縮應力與拉應力使材料反彈,讓加工部的彎曲角度變大。

對策:除了實施彎曲比角度目標角度更小的過量彎曲以外,也能藉由在沖頭設置壓筋線,或事先打出凹口狀的溝槽來防止。

- 皺摺

- 成因:在引伸加工中對凸緣部分施加壓縮力。

對策:依照引伸條件使用「壓板」,讓材料受到均勻的負載。壓板除固定式外,也有運用彈簧及沖模緩衝裝置的可動式壓板。

- 裂縫

- 成因:在引伸加工中拉力超過斷裂極限時,材料就會產生裂縫。

此外在彎曲加工中,材料的滾壓方向及彎曲寬度尺寸也可能使彎曲部分產生裂痕(龜裂)或裂縫。

對策:在引伸加工中可採取降低壓板的壓力,或使沖模的R形狀更圓滑,以降低變形應力等對策。在彎曲加工中則可採取使折彎線與材料滾壓方向呈直角的配置,或將彎曲寬度設為板厚的8倍以上等對策。

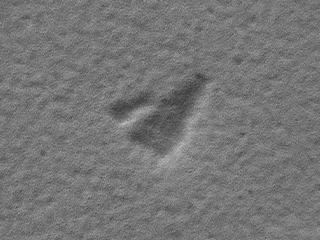

- 跳屑(凹痕、損傷等的成因)

- 成因:此為經過剪切加工後,本應脫模的廢料(碎屑)因真空壓力、油膜、磁性等而附著於沖頭的現象。跳屑可能對材料表面造成凹痕及損傷等不良,同時也可能使模具受損。

對策:可採取在沖頭搭載「踢出銷」,讓廢料與沖頭之間保留物理間隙的對策;也能讓沖頭尖端放出空氣、在沖頭切出溝槽,讓空氣從溝槽進入,抑或從下方吸取廢料。此外,降低使用油的黏度或在沖頭設計溝槽來減少油的接觸面積,也能降低廢料的吸附量。

沖壓品的切截面和不良部位的觀察案例

有時,光憑生產現場的努力很難避免沖壓加工發生不良,所以必須盡可能在研究開發、材料選擇,以及產品與模具的設計等初期階段反覆測試,並加以改善。此外在品質保證方面,找出以沖壓方式生產的金屬零件故障成因與改善也相當重要。

在這些階段中不可或缺的就是使用顯微鏡對不良部位進行詳細的觀察。

以剪斷加工為例,顯微鏡能依據切截面詳細調查加工條件是否適當、是否成為毛邊的成因等。由於金屬加工品具備立體形狀,過去有著難以對焦於整體、視野中的表面粗糙度及反射率不同等高難度的觀察課題。

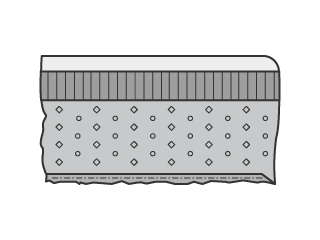

以下介紹「VHX系列」從沖壓品的截面高精細地觀察塌角、剪斷面及斷裂面等表面的細微差異,以及毛邊與凹痕等不良部位外觀的案例。

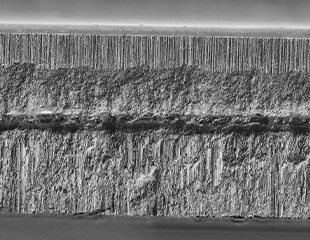

沖壓品截面(塌角、剪斷面、斷裂面)的高精細觀察

經過剪斷加工的沖壓品截面,可依據剪斷面相對於板厚的占比來評估毛邊的成因及加工品質,例如沖頭與沖模的間隙是否適當。截面呈現的塌角、剪斷面及斷裂面分別具備不同的凹凸、粗糙度及紋路的表面狀態。由於各部分顏色相同,對比較低,卻有不同的光反射率,因此局部可能會產生光暈,過去很難觀察整體的表面狀態。

4K數位顯微鏡「VHX系列」搭載了同時實現高解析度與大景深的遠心HR鏡頭及4K CMOS等,帶來同級最高的解析度。藉此取得對焦於全體且同時具備各種表面狀態的截面清晰影像。

組合專用設計的光學系統和4K CMOS、照明的全新觀察方法「光影模式(Optical Shadow Effect Mode)」,分析由多方向的照明拍攝的變化(對比)。藉此即可高對比清晰地觀察微小凹凸等表面狀態。此外還能將色彩資訊與光影模式影像合成,分色顯示凹凸(深度、高度)資訊,將其可視化。

「VHX系列」只要透過簡單的操作即可實現以上的先進觀察方法,大幅提升以往需要花許多時間來找出條件的截面觀察與評估的速度。

細微毛邊的全對焦觀察

即使沖壓品產生的毛邊很微小,但只要堅硬又銳利,就可能損及產品的安全性。此外組裝零件時也可能勾到毛邊,因此可說是會影響生產良率的不良情形。

如果以一般顯微鏡來觀察立體且細微的毛邊,卻只能對焦於一部分,很難透過整體影像同時且清晰地觀察找出成因時十分重要的毛邊根部與尖端。

4K數位顯微鏡「VHX系列」具備最尖端的光學技術與獨創的觀察系統,即使是立體的目標物也能輕鬆取得並觀察全對焦於整體的影像。

只要運用實現高解析度與大景深的鏡頭、4K CMOS及環狀照明,即使對象是延展成鬚狀的毛邊,也能透過從根部到尖端都完整對焦的4K高精細影像進行觀察。

高精細地捕捉不良部位的整體影像,大幅提升工作效率。

凹痕等細微不良部位的高對比觀察

在金屬材料的表面上,因為跳屑等因素造成的平緩凹痕及細微損傷,與背景的對比較低,難以找出照明條件,就算花時間調整,有時還是無法觀察到。

4K數位顯微鏡「VHX系列」無需手動找出條件。1鍵按下,即可自動取得全方位照明資料的「多重照明功能」,僅需選擇最符合觀察目的的影像。在選擇影像以後,也會同時自動儲存其他照明條件的影像,因此無需重新設置樣本,便能以不同的條件進行觀察。

另外只要運用嶄新的觀察方法「光影模式(Optical Shadow Effect Mode)」,不必抽真空即可輕鬆取得逼近SEM(掃描電子顯微鏡)的影像,就連細微的凹痕也能以高對比清晰地觀察。

大幅提升沖壓品研究開發、設計及品質保證效率的4K數位顯微鏡

由於沖壓品具備金屬材料特有的光澤,以往觀察截面及細微不良部位時,即使是熟練的人員也需要許多時間與精力來找出條件,難度相當高。有了4K數位顯微鏡「VHX系列」,即可透過簡易的操作迅速執行觀察。

運用豐富功能取得的4K高精細影像,即可提升進行研究開發、產品與模具的設計及改善,產品故障的品質保證時不可或缺的觀察精準度與效率。

有關「VHX系列」的詳細說明,請下載型錄,或洽詢KEYENCE。